1. Introdução

Os preparados em pó para refresco apareceram em 1960, comercializados em embalagens pequenas e como um produto não adoçado. A partir daí foram ocorrendo alterações na formulação, como o emprego misto de açúcar e adoçante. Ganharam nos últimos anos, mais consistência, e estão presentes em escolas, restaurantes, indústrias e supermercados, entrando no espaço da comodidade, no lugar dos sucos naturais (Caleguer et al., 2006).

O refresco em pó está presente em 86,2% dos lares brasileiros, porque é uma opção acessível e prática para as pessoas se hidratarem, em especial nos meses mais quentes do ano. O mercado de refresco em pó está em contínua expansão, mostrando-se muito dinâmico e com constantes inovações e lançamentos (Pardi, 2005).

A qualidade do atendimento tem sido hoje, motivo de preocupação na área industrial, uma vez que os clientes estão cada vez mais exigentes, querendo um melhor atendimento, bons preços, resultando numa concorrência cada dia mais acirrada. Na área alimentícia, trabalha-se cada vez mais com entregas mais frequentes e tempos de produção mais reduzidos. Assim, é preciso que o processo de embalagem e paletização de refresco em pó seja organizado de modo que as perdas sejam mínimas, tanto de tempo como de produto. Para obter este resultado, diversas técnicas, ferramentas e instrumentos são disponibilizados aos dirigentes desses processos, muitos deles envolvem a tecnologia de gestão da informação. No entanto, qualquer processo de mudança precisa ser precedido de uma avaliação técnica que avalie as vantagens ou problemas que poderão decorrer. Muitas dessas avaliações são realizadas mediante o uso de softwares de simulação (Prado, 2010).

Segundo Banks (1998), simulação é uma técnica de solução de um problema pela análise de um modelo que descreve o comportamento de um sistema usando um computador digital. A simulação de um modelo permite entender a dinâmica de um sistema assim como analisar e prever o efeito de mudanças que se introduzam no mesmo. É uma representação próxima da realidade, e será tanto mais real quanto mais características significativas do sistema ele seja capaz de representar. Por outro lado, o modelo deve ser simples, de forma que não se torne demasiado complexo para se construir, mas ao mesmo tempo o modelo deve ser o mais fiel possível ao sistema real (Barbosa, 2009).

Inicialmente, os sistemas de simulação foram desenvolvidos sobre linguagens de programação de propósito geral, tais como: Fortran, Basic, Pascal, etc. Porém, isso exigia um grande esforço para construção de modelos, além de profissionais com conhecimentos profundos de programação de computadores. Diante dessa dificuldade é que começaram a surgir linguagens de programação, dedicadas à simulação, que superassem essa barreira. É o caso, por exemplo, das linguagens Gpss, Siman, Slam, Simscript, entre outras. Tais linguagens eram, na verdade, bibliotecas formadas por conjuntos de macro comandos das linguagens de propósito gerais. Alguns dos simuladores da geração seguinte foram desenvolvidos sobre a plataforma dessas linguagens. Como exemplo tem-se o software Arena®, implementado na linguagem Siman (Law, Kelton, 2000).

A otimização é o processo de tentar diferentes combinações de valores para variáveis que podem ser controladas buscando uma combinação de valores que provê a saída mais desejada de um modelo de simulação. Existem atualmente vários softwares que permitem a realização da otimização a partir de uma simulação, dentre eles pode-se citar: AutoStat, OptQuest, OPTIMIZ, SimRunner® e WITNESS Optimizier. Os mesmos fazem parte de pacotes comerciais onde também está incluso o módulo de simulação (Harrel, 2000).

A combinação entre simulação e otimização faz com que as respostas sejam mais eficientes, possibilitando uma melhor tomada de decisão.

Nesse contexto, este trabalho teve como objetivo analisar através das técnicas de simulação e otimização a dinâmica operacional do processo de embalagem e paletização de sachês de refresco em pó em uma indústria de alimentos. Utilizou-se como ferramenta computacional o software Arena®, da Rockwell Software Corporation, por ser um dos softwares, de simulação discreta, mais utilizado no mundo empresarial e acadêmico.

2. Material e Métodos

A pesquisa é caracterizada como um processo formal e sistemático de desenvolvimento do método científico, cujo objetivo fundamental é descobrir resposta para problemas mediante o emprego de procedimentos científicos (Gil, 1999). Está pesquisa utilizou dois métodos de pesquisa: o estudo de caso, para conhecer o fenômeno no contexto real de forma ampla e detalhada (Yin, 2001), e a modelagem/simulação, que aborda quantitativamente o problema e busca controlar as variáveis gerenciais em estudo.

A indústria, objeto desse estudo, é uma indústria de alimentos que produz refresco em pó nos sabores: abacaxi, laranja, limão, manga, maracujá, morango pêssego, tangerina e uva.

O processo, de embalagem e paletização da indústria alimentícia, inicia com a embalagem do refresco em pó em sachês, por uma máquina embaladora, com velocidade máxima de 240 sachês/minuto. A seguir, na Estação de Montagem dos Displays, os sachês são embalados por quatro funcionários. Cada display contém 15 sachês e possui as seguintes dimensões 13,5 x 10 x 10 cm. Os displays seguem, em uma velocidade de 0,47 m/s, através de uma esteira de 3,5 m até a estação de embalagem secundária (Estação de Montagem das Caixas). Nesta estação, os displays são embalados, por 1 funcionário, em caixas de papelão, com dimensões de 42 x 28,5 x 12 cm, de 8 peças. Depois do processo de embalagem, as caixas são enviadas para os processos de selagem e paletização (1 palete – 156 caixas). Finalmente, os paletes são transportados para o setor de estoque.

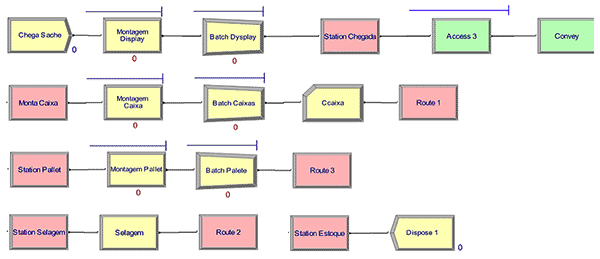

Na Figura 1 apresenta-se o fluxograma do sistema em estudo.

Figura 1: Fluxograma do sistema

O Arena® é um ambiente gráfico integrado de simulação, que contém inúmeros recursos para modelagem, animação, análise estatística e análise de resultados. A plataforma de simulação Arena® possui as seguintes ferramentas (Freitas Filho, 2008):

i. Analisador de dados de entrada (Input Analyzer);

ii. Analisador de resultados (Output Analyzer);

iii. Analisador de processos (Process Analyzer).

Este software é composto por um conjunto de blocos (ou módulos) utilizados para se descrever uma aplicação real e que funcionam como comandos de uma linguagem de programação. Os elementos básicos da modelagem em Arena® são as entidades que representam as pessoas, objetos, transações, entre outros, que se movem ao longo do sistema; as estações de trabalho que demonstram onde será realizado algum serviço ou transformação, e por fim, o fluxo que representa os caminhos que a entidade irá percorrer ao longo de estações (Kelton et al., 1998).

No planejamento, da coleta de dados, concluiu-se que seria necessário determinar as seguintes variáveis: Tempos de Montagem dos Displays (TMD); Tempos de Selagem (TS); Tempos de Montagem das Caixas (TMC) e Tempos de Paletização (TP).

Informações sobre o sistema foram coletadas por meio de observação direta e de entrevista com o responsável pela produção, enquanto que as informações sobre a produção diária foram obtidas de registros históricos da empresa. A coleta de dados foi realizada durante os meses de novembro e dezembro de 2012.

Os dados foram analisados com a ferramenta Input analyzer (analisador de dados de entrada) do software Arena®. Segundo Prado (2010) esta ferramenta permite analisar dados reais do funcionamento do processo e escolher a melhor distribuição estatística que se aplica a eles.

A simulação da dinâmica operacional do processo de embalagem e paletização foi realizada com o software Arena®, e os resultados analisados nas ferramentas Output Analyzer e Process Analyzer.

2.1 Número de Replicações

Segundo Freitas Filho (2008), de uma maneira geral, a coleta de dados para a composição de uma amostra a partir da simulação de um modelo pode ser realizada de duas formas:

1. Fazendo uso das observações individuais dentro de cada replicação. Por exemplo, pode-se simular o processo e utilizar o tempo que cada display esperou na fila de montagem das caixas para realizar uma estimativa do tempo médio de espera na fila. Neste caso, o tamanho da amostra será igual à quantidade de displays que passaram pela fila ao longo do período simulado.

2. A segunda maneira de gerar a amostra é realizando n simulações (replicações). Assim, cada replicação gera um elemento para a amostra. Uma vez que estamos lidando com um sistema terminal no qual as condições iniciais e o período de simulação são fixos, a melhor maneira de garantir que os valores da amostra sejam estatisticamente independentes é obtê-los a partir de replicações independentes.

Neste trabalho, o número de replicações (n*) foi obtido através da seguinte expressão:

![]() (1)

(1)

onde:

n - número de replicações já realizadas;

h - semi-intervalo de confiança já obtido; e

h* - semi-intervalo de confiança desejado.

2.2 Validação do Modelo

A validação tem por objetivo proceder à comparação de valores de variáveis geradas pelo modelo com os obtidos do sistema real (Sargent, 1998). Na execução do procedimento de validação, para o sistema em estudo, foi realizada uma comparação de médias por meio de análise de variância (ANOVA), utilizando o software Statistica® versão 10.

A análise de variância é um teste estatístico amplamente difundido entre os analistas, e visa fundamentalmente verificar se existe uma diferença significativa entre as médias de dois ou mais grupos (Montgomery, 2005).

2.3 Tamanho da Amostra

O tamanho de cada uma das quatros amostras, cronometradas neste trabalho, foi obtida, para um nível de confiança de 95%, através da seguinte expressão:

![]() (2)

(2)

onde:

nA- número de indivíduos da amostra;

Zα⁄2– valor crítico que corresponde ao grau de confiança desejado;

S- desvio padrão;

E- erro máximo estimado.

2.4 Modelo

O modelo de simulação implementado no software Arena é apresentado na Figura 2.

Figura 2: Modelo Computacional

Fazendo-se uma rápida análise da Figura 2, pode-se notar que o modelo compreende as operações envolvidas nas Estações de Montagem de Displays, Montagem das Caixas, Selagem e Montagem dos Paletes.

A simulação do processo de embalagem e paletização, por meio do software Arena®, inicia com a chegada dos sachês, no modelo, através do módulo DECIDE, passando pelo módulo PROCESS (Montagem Display) onde são juntados em displays com 15 sachês através do Módulo BATCH (Batch Display). Depois são transportados através de uma esteira, módulos ACCESS e CONVEY, para o módulo STATION (Monta Caixa). Nesta estação são juntados em caixas com 8 displays através do módulo BATCH (Batch Caixas). Observa-se que módulo RECORD (Ccaixa) faz a contagem das caixas produzidas nesta estação de trabalho. Em seguida, as caixas são enviadas através do módulo ROUTE para a STATION (Station Selagem). Nesta estação as caixas passam pelo processo de selagem (PROCESS (Selagem)) e são enviadas através do módulo ROUTE 2 para a STATION (Station Pallet) onde são juntados em paletes com 256 caixas. Finalmente, os paletes são enviados, através do módulo ROUTE 3, para a STATION (Station Estoque).

2.5 Otimização

Para Fu (2002), na interação entre simulação e otimização, a última deve ser vista como uma ferramenta complementar à simulação. Neste processo, a otimização fornece as variáveis de uma possível solução (inputs) à simulação; esta, após todo o processo de simulação, fornece respostas (outputs) para a situação proposta, que retornam à otimização. A otimização gera novas variáveis, utilizando técnicas de otimização específicas, que serão novamente testadas pela simulação. Este ciclo é repetido até sua parada, definida de acordo com o método de otimização utilizado.

O Arena traz integrada a ferramenta de otimização OptQuest for Arena, que é instalada como uma das ferramentas disponíveis (um Add-in), da mesma forma que acontece com o Input Analyzer.

O otimizador possui três elementos fundamentais para a definição do problema de otimização (Quadro 1).

Elementos |

Descrição |

Controles |

São os parâmetros (variáveis e/ou recursos) do modelo de simulação que serão controlados a fim de verificar que efeitos estes exercem sobre o desempenho do sistema |

Restrições |

São os limites, relações entre as variáveis de controle e/ou as variáveis de respostas do modelo, que restringem o espaço solução a ser investigado |

Objetivos |

São as funções objetivo, definidas sobre as variáveis de resposta escolhidas pelo usuário. |

Quadro 1: Elementos fundamentais para o otimizador definir o problema. Fonte: Adaptado de Brighenti, (2006).

Durante o processo de otimização ocorrem 5 passos conforme enumerados e descritos no Quadro 2.

Passos |

Descrição |

Primeiro |

O otimizador alimenta uma solução potencial no modelo de simulação ajustando os valores de controle. |

Segundo |

O simulador roda a simulação para avaliar a solução potencial. |

Terceiro |

O otimizador verifica os valores das variáveis de resposta resultantes da corrida de simulação. |

Quarto |

Se o otimizador for ajustado para múltiplas replicações por simulação, ele:

|

Quinto |

O otimizador analisa os resultados da simulação e usa seus procedimentos de busca inteligente (meta-heurística) para gerar uma nova solução potencial, que é então enviada ao simulador. |

Quadro 2: Passos do processos de otimização. Fonte: Adaptado de Brighenti, (2006).

Este processo se repete para múltiplas simulações. O objetivo final é encontrar a solução que otimize (maximize ou minimize) o valor da função objetivo definida para o problema.

3. Resultados e Discussão

Após a análise dos dados cronometrados no sistema, através de técnicas estatísticas (Marin, Tomi, 2010), o passo seguinte foi determinar as curvas de distribuição teórica de probabilidades que melhor representem o comportamento estocástico do sistema em estudo, através da ferramenta Input Analyzer do Arena®. Como os p-values dos testes de aderência: teste Chi Square e do teste Kolmogorov-Smirnof são maiores que o nível de significância adotado (0,1) (Chwif, Medina, 2007), concluiu-se que as distribuições, apresentadas na Tabela 1, são as expressões que melhor se adaptaram aos dados coletados no sistema.

Tabela 1: Resultados das distribuições de probabilidade realizadas no presente estudo.

Itens |

Distribuição |

Chi Square |

Kolmogorov-Smirnov |

TMD |

9+WEIB(11.8,1.56) |

p-value=0,649 |

p-value=0,668 |

TS |

26+WEIB( 7.39,2.5) |

p-value=0,836 |

p-value=0,657 |

TMC |

TRIA(5,28,38) |

p-value=0,647 |

p-value=0,497 |

TP |

9+WEIB( 206,1.18 ) |

p-value=0,509 |

p-value=0,496 |

3.1 Validação do Modelo Implementado

Ao ser aplicado a análise de variância, através do software Statistica® (Tabela 2), a 1% de significância, na comparação das médias obtidas a partir do sistema real e gerada pelo modelo de simulação, para à variável NCPT (Número de Caixas Produzidas por Turno), não foram constatadas diferenças estatísticas. Pode-se observar, da tabela, que o valor de P (0,744731) é maior que o nível de significância adotado (0,01).

Tabela 2: Resultados numéricos da análise de variância realizada no presente estudo.

Fonte da variação |

Gl |

SS |

MS |

F-calc |

P-valor |

Entre Grupos |

1 |

36 |

36 |

0,110 |

0,744731 |

Dentro dos Grupos (Erro) |

16 |

5267 |

329 |

||

Total |

17 |

5303 |

Legenda: SS- Soma dos quadrados; Gl- Graus de liberdade; MS- Quadrado médio.

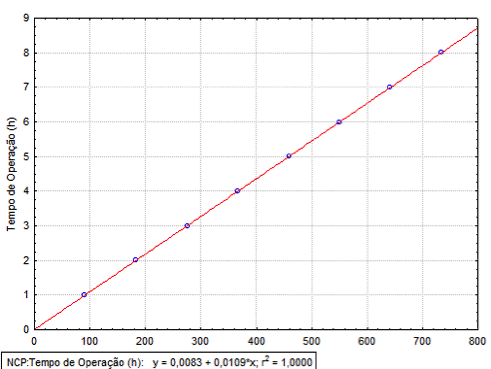

Observou-se, através dos resultados obtidos de simulação, que o aumento do número de caixas produzidas impacta linearmente na variável tempo de duração da operação (Figura 3). Deste modo, para o cenário atual, pode-se definir a variável tempo de duração da operação através da relação linear:

![]() (3)

(3)

Onde:

Top: Tempo de Operação (h).

NCP: Número de Caixas Produzidas.

Figura 3: Tempo de duração da operação

Com o modelo de simulação pronto, verificado e validado, dentro de padrões estatísticos, partiu-se para a realização de análise de cenários.

3.2 Simulação de Cenários

Para a realização da análise do sistema em estudo, são propostos dois cenários (Quadro 3) com o objetivo de observar a resposta do sistema a partir de alterações no número de funcionários nas estações de trabalho. Os indicadores de desempenho utilizados para a análise são: a quantidade de caixas produzidas em um turno de trabalho e a porcentagem de utilização dos funcionários.

Cenários |

Descrição |

Cenário 1 (Cenário atual) |

Sistema constituído por 4 funcionários na Estação de Montagem de Displays, 1 funcionário atendendo a Estação de Montagem das Caixas e 1 funcionário atendendo a Estação de Montagem dos Paletes. |

Cenário 2 |

Sistema constituído por 5 funcionários na Estação de Montagem de Displays e 1 funcionário atendendo as Estações de Montagem das Caixas e dos Paletes. O Funcionário que atendia, no cenário atual, na Estação de Montagem dos Paletes é transferido para Estação Montagem de Display. |

Quadro 3: Descrição dos cenários estudados. (Elaborado pelos autores).

Na Tabela 3 apresentam-se os resultados obtidos, da simulação do sistema para os dois cenários, com uma velocidade máxima de produção da máquina embaladora de 240 pacotes por minuto (ppm). Observa-se que os resultados foram obtidos após 9 replicações. Este número de replicações foi definido, com nível de confiança de 95%, utilizando a ferramenta Output Analyzer do Arena®.

Tabela 3: Resultados de simulação dos cenários 1 e 2.

Cenários |

Produção |

UFEMC |

UFEMD |

Velocidade |

Cenário 1 |

734 |

63,8% |

100% |

240ppm |

Cenário 2 |

918 |

79,2% |

100% |

240ppm |

Obs. UFECP – Utilização do Funcionário da Estação de Montagem das Caixas, UFEMD – Utilização dos Funcionários da Estação de Montagem de Displays, ppm – pacotes por minuto.

Por meio dos resultados obtidos de simulação (Tabela 3) constatou-se, para o cenário 2, um aumento na produção das caixas de displays. Mas a utilização dos funcionários da Estação de Montagem de Displays, para os dois cenários simulados, está em 100%. Para otimizar (reduzir) a utilização dos funcionários da Estação de Montagem de Displays, sem perda de produção em relação ao cenário atual, optou-se por reduzir a velocidade de produção da máquina embaladora, mantendo-se o mesmo número de funcionários do cenário atual. A otimização foi realizada por meio da ferramenta Optquest do software Arena.

3.3 Otimização - Optquest

No presente estudo o problema foi definido com base em algumas premissas necessárias ao bom funcionamento do processo bem como necessidades da empresa, da forma ilustrada no Quadro 4.

Elementos |

Descrição |

Função Objetivo |

Minimizar a utilização dos funcionários da Estação de Montagem de Displays. |

Restrição |

Produção de caixas ³ 734. |

Variáveis de Controle |

Número de funcionários na Estação de Montagem de Display. Mínimo 4 e Máximo 5. Velocidade de produção. Mínimo 150 pacotes por minuto (ppm) e Máximo 240 ppm. |

Quadro 4: Definição e forma de otimização do problema utilizadas no estudo. (Elaborado pelos autores).

Em problemas de otimização, a única maneira de estimar é se executar diversas simulações, por essa razão, pode-se supor que para obter uma estimativa precisa podem ser necessárias muitas simulações e, consequentemente, um longo tempo computacional. Apesar de ser impossível ter um número infinito de simulações, à medida que o número de simulações aumenta, melhor será a estimativa (Barradas et al., 2010).

O Optquest realizou 162 simulações, com 9 replicações cada, para encontrar a melhor solução segundo as opções e os parâmetros definidos. O melhor valor obtido para função objetivo, utilização dos funcionários da Estação de Montagem de Displays, é apresentado na Tabela 4.

Tabela 4: Resultados de otimização do modelo

NFEMD |

Produção |

UFEMD |

Velocidade |

5 |

738 |

80,45% |

180ppm |

Obs. NFEMD – Número de Funcionários da Estação de Montagem de Displays. UFEMD – Utilização dos Funcionários da Estação de Montagem de Displays, ppm – pacotes por minuto.

O melhor resultado, obtido por meio do Optquest, reduz a utilização dos funcionários para 80,45%, com um acréscimo em relação ao cenário atual de 04 caixas, o que em termos financeiros representa um ganho mensal de:

![]()

Hopkins (2000), estudando as deficiências da linha de produção de bacon de uma indústria de alimentos também foi capaz de identificar deficiências e aumentar os ganhos financeiros e a produtividade por meio de simulação.

4. Conclusões

Neste trabalho apresentou-se a metodologia utilizada na implementação do modelo computacional usado para simular a dinâmica operacional do processo de embalagem e paletização de sachês de refresco em pó em uma indústria de alimentos.

De acordo com os resultados das análises procedidas para a validação do modelo computacional, foi possível concluir que o mesmo pode ser aplicado para simular a dinâmica operacional do processo de embalagem e paletização de sachês de refresco em pó, principalmente na previsão da variável NCPT (Número de Caixas Produzidas por Turno).

Concluiu-se, também, que por meio da redução da velocidade de produção da máquina embaladora para 180 pacotes por minuto e redistribuição do funcionário, que atuava na paletização, para a Estação de Montagem de Displays, reduz-se a utilização dos funcionários desta estação para 80,45% com um acréscimo na produção de 4 caixas por turno.

A aplicação da simulação computacional gerou um conhecimento adicional à cerca do processo para todos os envolvidos e possibilitou, também, a identificação de oportunidades de melhorar o processo de embalagem e paletização da indústria alimentícia.

Referências bibliográficas

Banks, J. (1998); “Handbook of simulation: principles, methodology, advances, applications, and Practice”, New York: John Wiley & Sons.

Barradas, S.; Pessoa T.; Lima, L.; Tabet, B.; Marujo, L. (2010); “Simulação com otimização de uma rede de telecomunicações de acesso à internet banda larga”, In: XLII Simpósio Brasileiro de Pesquisa Operacional, Bento Gonçalves. [on line]. [Consultada em: 25 mar. 2013]. Disponível em: <http://www.sobrapo.org.br/sbpo2010/xliisbpo_pdf/72593.pdf>.

Brighenti, J. R. N. “Simulação e otimização de uma linha de manufatura em fase de projeto”, Itajuba: UNIFEI, 2006.

Caleguer, V. F.; Toffoli, E. C.; Benassi, M. T. (2006); “Avaliação da aceitação de preparados sólidos comerciais para refresco sabor laranja e correlação com parâmetros físicos-químicos”, Semina: Ciências Agrárias, Londrina, 27(4), 587-598.

Chwif, L.; Medina, A. C. (2007); “Modelagem e simulação de eventos discretos, teoria & aplicações”, São Paulo: Brazilian Books.

Fernandes, C. A.; Silva, C. S.; Pereira, J. O. Yamaguchi, M. M. (2006); “Simulação da Dinâmica Operacional de uma Linha Industrial de Abate de Suínos”, Ciência e Tecnologia de Alimentos, 26(1),166-170.

Freitas Filho, P. J. (2008); “Introdução à Modelagem e Simulação de Sistemas com Aplicações em Arena”, Florianópolis: Visual Books, 305 p.

Fu, M. C. (2002); “Optimization for Simulation: Theory vs. Practice”, Journal on Computing, 14(3),192-215.

Gil, A. C. (1999); “Métodos e Técnicas de Pesquisa Social”, São Paulo: Atlas.

Hopkins, C. ProModel® shows Wright Brand Foods how to double capacity in their bacon production processes. (2000). [on line]. [Consultada em: 24 março 2013]. Disponível em: <http://www.promodel.com/pdf/Wright%20Brand%20Foods.pdf>.

Law, A. M.; Kelton, W. D. (2000); “Simulation modeling and analysis.”, New York: McGraw- Hill.

Kelton, W. D.; Sadowski, R. P; Sadowski, D. A. (1998); “Simulation with arena”, New York: McGraw-Hill.

Marin, T.; Tomi, G. F. C. (2010); “Modelagem de dados de entrada para simulação estocástica de lavra”, Revista Escola de Minas, 63(3), 559-562.

Menner, W. A. (1995); “Introduction to modeling and simulation”, New York: JohnsHopkins APL Technical Digest.

Montgomery, D. C. (2005); “Design and Analysis of Experiments”, New York: Wiley.

Morroco, J. (2003); “Análise estatística de dados – com utilização do SPSS”, Lisboa: Sílabo.

Pardi, G. (2005); “Refresco em pó cresceu durante todo o ano de 2005”. Engarrafador Moderno, 139,12-18.

Pimentel Gomes, F. (2000); “Curso de estatística experimental”, Piracicaba: Degaspari. 477 p.

Prado, D. (2010); “Usando o ARENA em simulação”, v.3, 4ed. Nova Lima: INDG - Tecnologia e Serviços LTDA. 307 p.

Sargent, R. G. (1998); “Verification and validation of simulation models”, In: Winter The Simulation Conference, 1998, Washington. Proceedings... Washington: WSC.

Yin, R. K. (2001); “Estudo de caso: planejamento e métodos”, Porto Alegre: Bookman.