1. Introdução

A importância do Processo de Desenvolvimento de Produtos como elemento chave no negócio de qualquer empresa tem sido inquestionável. Tal processo é responsável por capturar as necessidades e aspirações do cliente final transferindo ao produto os atributos desejados e pelos quais os mesmos estão dispostos a pagar. Estima-se que 46% dos recursos investidos pelas empresas em atividades intrínsecas à concepção, ao desenvolvimento e ao lançamento de novos produtos no mercado são mal empregados (JOSHI; SHARMA, 2004). Da mesma forma, é estimado que 70% dos custos de produção de um produto são decididos nas fases de seu desenvolvimento (SMITH; REINERTSEN, 1991). Daí a relevância em se estudar e definir as melhores práticas relativas ao PDP, incorporando desde a preocupação com a inovação até o compromisso de seu melhor desempenho, enquanto processo de negócio, devido a sua natureza multidisciplinar (CLARK; FUJOMOTO, 1991).

Dentro de uma percepção mais recente, o PDP é tratado como o processo principal que pode, ou não, agregar valor ao cliente final (MORGAN; LIKER, 2006). Sendo assim, os conceitos da filosofia enxuta (Lean Philosophy) vão além dos aspectos tradicionalmente focados a manufatura enxuta (Lean Manfacturing), mas principalmente naqueles aspectos associados ao PDP (Lean Product Development - LPD) onde efetivamente as decisões relativas a todos os processos produtivos subseqüentes são tomadas (WOMACK; JONES, 1998; KUPCZEWSKI, 2005; MACHADO, 2006; SALGADO et al, 2009; OPPENHEIM, 2009; WÜRTEMBERG et al, 2011).

Esse trabalho entende que a implantação e/ou formalização de um PDP deve ser acompanhada por uma análise desse com relação ao conceito de LPD, para que obtenha-se resultados mais eficazes. Modelos de PDP como os discutidos por Pahl e Beitz (1996) e Ulrich e Eppinger (2004) trazem uma estrutura de processo que resultará numa maior eficiência do processo quanto ao seu formalismo, rigor e até mesmo qualidade técnica. Contudo, somente com a incorporação Lean tal processo poderá ser mais eficaz para o propósito de qualquer empresa, que é minimizar seus custos e possuir um produto com alto nível de competitividade.

Este trabalho apresenta um estudo onde o processo de implementação de um PDP foi avaliado sob a ótica Lean. O modelo unificado proposto por Rozenfeld et al (2006) foi utilizado como referência para o trabalho. Desta forma, foi proposto um conjunto de atividades e setores (pessoas) que devem estar envolvidas no desenvolvimento do produto, considerando as características específicas do segmento e do produto, sob a ótica do LPD, visando a eliminação de desperdícios do processo, bem como fortalecer características percebidas pelo cliente. O trabalho foi desenvolvido em uma indústria metalúrgica, fabricante de válvulas industriais, localizada na Serra Gaúcha.

A próxima seção apresenta uma breve discussão dos modelos referenciais de apoio ao desenvolvimento de produto, bem como as características do Lean Product Development. Na sequencia é descrito o método aplicado no trabalho, bem como ambiente de estudo. Na seção 4 são apresentados os resultados do estudo de caso com a proposição das atividades que devem ser realizadas nas etapas de desenvolvimento do produto. Por fim são apresentadas as considerações finais desse trabalho.

2. O Processo de Desenvolvimento de Produtos e a abordagem Lean

2.1. Modelos de Processo de Desenvolvimento de Produtos

O PDP consiste no conjunto de atividades que envolve desde a coleta e a avaliação de informações do mercado, até o desenvolvimento e o lançamento dos produtos, incluindo o seu acompanhamento sistemático no mercado. Ou seja, é uma sistematização do processo de transformação das necessidades, dos desejos ou das expectativas dos clientes em especificações técnicas do produto (THIEME, 2007).

Segundo Rozenfeld et al. (2006), é por meio deste processo que a empresa pode criar novos produtos mais competitivos e em menor tempo para atender à constante evolução do mercado, da tecnologia e dos requisitos do ambiente corporativo. O PDP tem como característica a multidisciplinaridade e o envolvimento de diversas áreas da empresa, uma vez que, após o lançamento do produto, a sua fabricação e a sua comercialização requerem atividades de diversos setores (CLARK; FUJOMOTO, 1991). Esta característica evidencia a necessidade de uma gestão eficiente do processo de desenvolvimento, de maneira a atingir ao máximo os requisitos exigidos pelos clientes, a partir dos recursos disponíveis na empresa. Sendo assim, Salgado (2006) ressalta que o desenvolvimento de produtos pode ser considerado um processo de difícil compreensão devido à complexidade de sua gestão, à sua natureza dinâmica, à sua grande interação com as demais atividades da empresa e o volume de informações manipuladas no processo.

Segundo Smith e Reinertsen (1991), é nas fases iniciais do desenvolvimento do produto, onde se detêm poucas informações, que a maior parte do custo total do produto final é definido. Ou seja, as demais definições e decisões a serem tomadas ao longo do ciclo de desenvolvimento, após as fases iniciais, determinam, em tese, o restante de custo total do produto (ELLRAM et al., 2008; MASCLE; ZHAO, 2008).

O modelo de PDP adotado pelas empresas geralmente depende do seu mercado de atuação, capacidade tecnológica e de maturidade no processo de desenvolver produtos, sendo que, mesmo empresas com características similares podem adotar processos de desenvolvimento de produtos consideravelmente diferenciados (CLARK; FUJIMOTO, 1991; ROMEIRO Fº et al., 2010). Cooper et al., (2004), em seus estudos, verificaram que muitas das melhores práticas associadas ao processo estão intimamente relacionadas à cultura e ao clima organizacional, principalmente em empresas inovadoras.

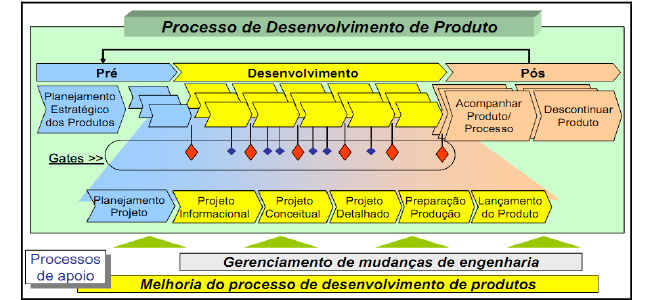

É prática comum entre os autores dividir o processo de desenvolvimento em fases, o que permite a adoção de pontos de verificação e de controle, de maneira a facilitar o seu gerenciamento (ULRICH; EPPINGER, 2004; PAHL; BEITZ, 1996; BACK et al, 2008). Este trabalho, adota como base para o estudo, o modelo proposto por Rozenfeld et al. (2006), o qual é voltado principalmente para empresas de manufatura de bens de consumo duráveis e de capital. Este modelo é dividido em macrofases, fases e atividades, conforme ilustrado na Figura 1.

Figura 1 – Modelo unificado de PDP [Fonte: Rozenfeld et al. (2006)].

A macrofase Pré-Desenvolvimento é composta pelas fases de Planejamento Estratégico do Produto e Planejamento do Projeto. Nessas fases consideradas as estratégias de mercado da empresa permitindo que se crie um portfólio de produtos com o objetivo de atender ao máximo as necessidades e/ou os desejos dos clientes. Também são especificados o escopo do produto e do projeto, bem como são estimados os recursos necessários, o tempo e o custo para o desenvolvimento. A macrofase Desenvolvimento, por sua vez, é composta pelas fases Projeto Informacional, Projeto Conceitual, Projeto Detalhado, Preparação para a Produção e o Lançamento. Nessa macrofase são definidas as especificações-meta do futuro produto, estudadas alternativas de conceitos para o produto, de maneira a se atingir as especificações anteriormente definidas. Posteriormente, a alternativa escolhida é detalhada nos documentos pertinentes, de maneira a permitir à fabricação do produto, podendo ser iniciada a produção do produto em série. E, por fim, a macrofase Pós-Desenvolvimento, onde é realizado o acompanhamento do produto em todo o seu ciclo de vida, de maneira a aprimorá-lo ou reparar defeitos que não foram identificados nos protótipos e lote piloto, e é planejada a retirada do produto do mercado.

Um PDP eficiente inicia com um planejamento detalhado que permite identificar a forma excelente de uso de toda a capacidade instalada. Associado a isso, a disciplina na padronização da informação e na resolução de problemas, proporciona uma comunicação eficiente minimizando parte dos possíveis desperdícios (MEDEIROS, 2010).

2.2. Características da filosofia lean no desenvolvimento de produtos

Womack e Jones (1998) apontam que o pensamento enxuto é uma forma de especificar valor, alinhar na melhor sequência as atividades, realizar estas atividades sem interrupção toda vez que alguém as solicita e realizá-las de forma cada vez mais eficiente, eficaz e efetiva. Existem, segundo Morgan e Liker (2006), três aplicações da filosofia enxuta: empresa, manufatura e processo de desenvolvimento de produtos. Desta forma, Kupczewski (2005) apresenta algumas diferenças entre a aplicação da filosofia Lean para a manufatura e para o desenvolvimento de produtos: (i) o PDP possui uma elevada quantidade de incertezas e de riscos, e as saídas do processo não são bem conhecidas no início; (ii) o PDP lida principalmente com fluxos de informações, ao invés de fluxo de materiais físicos. A saída do processo de desenvolvimento está relacionada às especificações do produto e não o produto em si; e (iii) o PDP é aplicado a um mix de diferentes trabalhos, com diversos níveis de complexidade, o que dificulta a aplicação de melhorias no processo.

O modelo Lean Product Development (LPD) proposto por Morgan e Liker (2006), combina três elementos principais: processos, pessoas e ferramentas e tecnologia. Esses elementos são inter-relacionados e interdependentes, influenciando a capacidade da empresa em atingir seus objetivos. (MORGEN; LIKER, 2006; YANG; CAI, 2009; GAUTAM; SINGH, 2008). Um dos objetivos do LPD é agregar o máximo de valor ao produto, utilizando o mínimo possível de recursos para a sua idealização, projeto e manufatura. Porém, o valor só pode ser definido pelo cliente final, e só é significativo quando expresso em termos de um produto, bem ou serviço, que atenda às necessidades ou as expectativas do cliente (WOMACK; JONES, 1998). Desta maneira, o valor de um produto corresponde as características que são percebidas pelo cliente e pelas quais está disposto a pagar (KOTLER; KELLER, 2006).

Uma vez que o valor do produto se refere às características percebidas pelo cliente, e pelas quais ele está disposto a pagar, podem ser caracterizadas como desperdícios, todas as atividades que não agregam valor. Além dos sete desperdícios da manufatura, apresentados por Womack e Jones (1998), Dal Forno et al., (2009) apontam mais três relacionados ao PDP: reinvenção, falta de disciplina e falta de integração da tecnologia da informação (TI).

O princípio fundamental da abordagem lean é ampliar a satisfação do cliente em relação ao produto final, e normalmente isso é atingido pelo aumento da qualidade do produto. Segundo Wütemberg et al., (2011) a qualidade pode ser definida pelo seu preço, pela taxa de falhas, por características de uso e pela qualidade intrínseca percebida pelo cliente. A qualidade do produto é consequência direta do seu PDP, ou seja, dos processos, pessoas e tecnologias adotadas (MORGEN; LIKER, 2006).

3. Método e ambiente de Pesquisa

O estudo realizado pode ser caracterizado como sendo aplicado, de caráter qualitativo-exploratório (REMLER; VAN RYZIN, 2011). O processo de coleta de dados e de informações foi realizado por meio de observação direta; análise documental, implementada a partir de documentos, manuais e relatórios disponibilizados pela empresa (MALHOTRA, 2006); e de entrevistas individuais em profundidade, com uma abordagem não estruturada (HENNINK et al., 2011), conduzidas junto ao gestor do processo desenvolvimento e outros profissionais envolvidos em tal processo. A partir da coleta de evidências empíricas (dados e informações) sobre o PDP da empresa em estudo, partiu-se para o processo de análise e interpretação das mesmas, seguindo os pressupostos encontrados na literatura (MALHOTRA, 2006; HENNINK et al., 2011).

A empresa escolhida para este estudo trata-se de uma indústria metalúrgica fabricante de válvulas industriais, fundada em 1980, localizada na Serra Gaúcha (Sul do Brasil) e atua no mercado industrial em geral, e no mercado de óleo e de gás, onde o seu principal cliente é Petrobras S/A. Em seu portfólio de produtos, possui válvulas do tipo esfera, borboleta, gaveta, globo e retenção para pressões de trabalho de até 420 bar.

A empresa possui a sua estratégia de negócio bem definida e, por isso, não tem o costume de realizar mudanças radicais no seu portfólio de produtos, dentro do qual são fabricadas apenas as válvulas do tipo de esfera e borboleta. Devido a esta característica, os seus desenvolvimentos/projetos podem ser classificados como sendo do tipo plataforma ou incremental, embora em alguns casos, os mesmos contemplem alguns elementos ou características de projetos radicais, principalmente no que tange à adoção de novos materiais. A maioria dos desenvolvimentos de produtos realizados na empresa parte do Setor de Vendas, por meio de uma solicitação ao setor de Engenharia, que tem a responsabilidade de analisar a viabilidade técnica do novo produto.

O estudo realizado sobre o PDP da empresa limitou-se as fases de Projeto Informacional, Projeto Conceitual e Projeto Detalhado, o que permitiu um maior detalhamento das atividades realizadas nessas fases. A proposição do novo modelo foi baseada nas seguintes etapas (Figura 2):

- análise dos processos (atividades) propostos no modelo referencial e seleção daqueles adequados ao tipo de produto/projeto (eliminação dos excessos).

- análise das pessoas/setores envolvidos na realização das atividades buscando o maior nível de excelência possível.

- avaliação das ferramentas e/ou técnicas que devem ser usadas no desenvolvimento do produto específico. Essa etapa não será abordada nesse estudo.

Os principais valores percebidos pelos clientes, associado ao produto válvula industrial, se referem à qualidade do produto e sua confiabilidade, requisitos básicos atingidos desde que a empresa siga as normalizações existentes para esse segmento de produto.

Figura 2 – Etapas e atributos a serem considerados para a proposição

de um modelo lean de desenvolvimento de produtos.

A próxima seção apresenta cada uma das fases de desenvolvimento de produto analisadas nesse trabalho.

4. Desenvolvimento do Estudo

4.1. Projeto Informacional

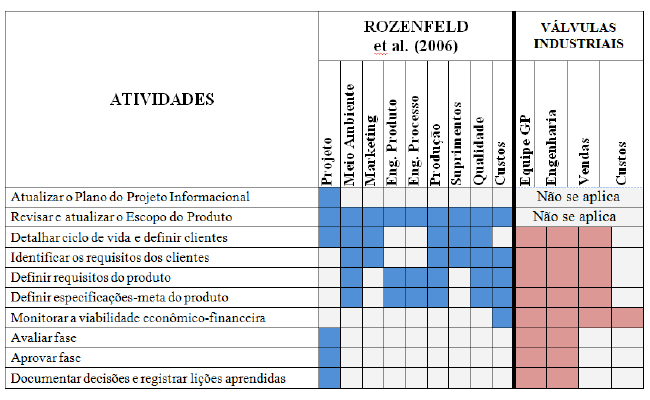

Considerando as etapas e os atributos (Figura 2) necessários a elaboração de um modelo lean de desenvolvimento, foram inicialmente avaliadas as atividades propostas no modelo de referência e verificado quais agregam valor ao problema específico desse trabalho. Considerando o produto, as características do projeto, os valores percebidos pelo cliente e os desperdícios que devem ser evitados, sugere-se um novo conjunto de atividades para o PDP da empresa que efetivamente agregarão excelência e valor ao produto, gerando um mínimo de desperdício indo de encontro à filosofia Lean.

Para as 8 atividades julgadas importantes fez-se uma avaliação dos setores/pessoas que podem agregar valor ao produto/projeto. Na lista de atividades proposta, considera-se “Detalhar Ciclo de Vida do Produto e Definir seus Clientes” como sendo de responsabilidade somente dos setores de Engenharia e de Vendas,e eventualmente da Equipe de GP (Gestão de Projetos), uma vez que os produtos analisados não possuem quaisquer características de apelos visuais, de status, etc. Desta maneira, a atividade “Detalhar o Ciclo de Vida do Produto” se restringe basicamente a estimar o prazo de permanência do fornecimento de componentes de reposição, uma vez que a própria vida útil da válvula é de difícil determinação. Em alguns casos, nem esta definição é necessária, como por exemplo, quando o projeto da válvula é realizado conforme a NBR 15827 (ABNT, 2011), que define a vida útil tanto em tempo de utilização como em número de ciclos de acionamento.

Figura 3 – Atividades propostas para a fase de Projeto Informacional de válvulas industriais.

Por se tratarem de produtos técnicos, é usual que em desenvolvimentos de válvulas industriais os requisitos dos clientes já sejam expressos de modo mensurável. Assim sendo, propõe-se a união das etapas “Identificar os Requisitos dos Clientes do Produto” e “Definir os Requisitos do Produto”. Em alguns casos, ainda pode ocorrer que os requisitos dos clientes do produto já sejam as próprias especificações-metas do produto, como mostrado no Quadro 1.

Para a atividade “Monitorar a Viabilidade Econômico-financeira do Produto”, diferentemente do que é proposto por Rozenfeld et al. (2006), foram consideradas como áreas do conhecimento pertinentes Engenharia, Vendas e Custos. Nesta etapa, a partir da definição do produto obtida na fase Projeto Informacional, deverá ser revisto tanto o custo-meta quanto o custo estimado para o seu desenvolvimento e, a partir disso, definida a continuidade ou não do projeto.

Quadro 1 - Requisitos e especificações-meta do produto

As três últimas atividades do Projeto Informacional se repetem em todas as fases da macrofase Desenvolvimento, no modelo proposto por Rozenfeld et al. (2006), e são de responsabilidade da equipe do projeto. A atividade de “Avaliar a fase” consiste em uma autocrítica da equipe com o intuito de prover evidências para a etapa seguinte: “Aprovar Fase”, a qual definirá a continuidade do desenvolvimento, a necessidade de retrabalho da fase Projeto Informacional, ou até mesmo o cancelamento do desenvolvimento. Como os desenvolvimentos da empresa não possuem um elevado nível de complexidade, no Projeto Informacional ainda não é necessária a participação da Diretoria na etapa de “Aprovação da Fase”. E, por fim, a Equipe do Projeto ou o Setor de Engenharia deverão documentar as lições aprendidas com o intuito de abreviar as iterações em novos desenvolvimentos, de acordo com a filosofia Lean.

4.2. Projeto Conceitual

Dentro da fase de de Projeto Conceitual, das 15 atividades propostas 13 são pertinentes ao tipo de produto/projeto (Figura 4). Pelos mesmos motivos descritos na seção 4.1, para a fase Projeto Conceitual também não se considerou a atividade “Atualizar o Plano do Projeto Conceitual”. A atividade “Modelar Funcionalmente o Produto”, pode ser realizada de maneira simplificada, caso no novo desenvolvimento haja alguma função adjacente para a válvula, uma vez que a função global, que é o controle do fluído por meio do bloqueio ou a permissão da sua passagem, já possui uma definição prévia. Para esta atividade considera-se necessária a participação das Equipes do Projeto e da Engenharia.

Como os princípios de solução para a função global bloquear, permitir ou regular a passagem do fluído são a utilização de uma esfera (válvula de esfera), cunha (válvula gaveta) e disco (válvulas borboleta, globo e retenção), considera-se que as atividades “Desenvolver Princípios de Solução para as Funções” e “Desenvolver Alternativas de Solução para o Produto” podem ser unidas em uma única atividade, e se destinam às funções secundárias da válvula, tais como: transmitir o movimento à esfera ou reter a haste.

Salvo no caso de desenvolvimentos com um grande teor de inovação, a etapa “Definir a Arquitetura para o Produto” geralmente se restringe à identificação dos sistemas, subsistemas e componentes, a partir da análise de diversas configurações que é realizada nas etapas anteriores. A atividade “Analisar Sistemas Subsistemas e Componentes (SSC)”, considera-se como pertencente à Fase Projeto Detalhado, uma vez que para a definição dos itens críticos e dos parâmetros principais é necessária a execução de dimensionamentos e simulações computacionais, os quais, por sua vez, são realizados juntamente com o detalhamento do projeto.

Na maioria dos desenvolvimentos, a ergonomia acaba sendo uma especificação-meta do produto, como por exemplo, normas que definem um esforço máximo de 350 N para o acionamento de válvulas manuais. Considera-se, portanto a etapa “Definir Ergonomia e Estética” desnecessária para o desenvolvimento desse produto.

Ainda durante o Projeto Conceitual, podem ser definidos fornecedores e parcerias de co-desenvolvimento. Esta prática é adotada para o caso das vedações poliméricas ou resilientes, onde se atribui ao fornecedor a responsabilidade pela definição do melhor composto a partir das temperaturas, pressões e fluídos de operação.

Por sua vez, a etapa “Selecionar a Concepção do Produto” consiste basicamente em definir um conceito final para o produto a partir da definição da arquitetura para as diversas soluções de concepção. Para tanto, são necessárias ações de valoração, comparação e tomada de decisão, as quais podem ser feitas por meio de uma matriz de decisão. A partir da definição da concepção do produto, pode ser planejado o processo de manufatura macro, onde serão identificados os possíveis processos de manufatura dos SSCs bem como definidos os ferramentais necessários. Por fim, deverá ser atualizado o estudo de viabilidade econômica, principalmente devido às novas informações obtidas referentes ao processo de manufatura.

Figura 4 – Atividades propostas para a fase do Projeto Conceitual.

4.3. Projeto Detalhado

Conforme comentado no item 4.2, a atividade “Analisar Sistemas Subsistemas e Componentes (SSC)”, originalmente proposta como parte do Projeto Conceitual, foi inserida dentro da fase Projeto Detalhado, pois os dimensionamentos e as simulações dos componentes são realizados de maneira iterativa e simultânea à etapa “Criar e Detalhar SSCs, Documentação e Configuração”, que, por sua vez, consiste na definição e na documentação das especificações do produto, sejam elas dimensionais, de materiais, etc. A Figura 5 resume as proposições para essa fase do projeto.

Uma vez concluída a documentação necessária à manufatura dos SSCs, é preciso definir se os componentes serão produzidos internamente ou comprados. Esta definição inclui a classificação em: estratégicos, commodities e comuns. Para alguns itens a definição de comprar ao invés de fabricar internamente é feita anteriormente, na fase Projeto Conceitual, quando são definidos fornecedores e parcerias de co-desenvolvimento. Para os demais, a etapa de desenvolver fornecedores pode ser realizada no Projeto Detalhado, e consiste em selecionar fornecedores, enviar as especificações dos componentes, avaliar amostras recebidas e homologar os fornecedores.

Após o desenvolvimento dos fornecedores, e com base no Plano do Processo de Manufatura Macro, deve ser feito o planejamento do processo de fabricação e montagem, o qual, na empresa em análise, inclui a etapa “Projetar Recursos de Fabricação”, que é tratada como um item separado.

O planejamento do processo deve conter todas as atividades necessárias para a fabricação e montagem do produto, incluindo desde a análise da necessidade de compra de equipamentos e instrumentos, até a determinação dos parâmetros de operação e custo hora de cada equipamento, bem como os requisitos de inspeção intermediária e final.

Embora a etapa “Avaliar SSCs, Configuração e Documentação do Produto e Processo” seja tratada como um item separado, para a empresa, propõe-se que tanto esta etapa quanto a etapa “Otimizar Produto e Processo” sejam realizadas juntamente com “Analisar Sistemas, Subsistemas e Componentes (SSC) / Criar e Detalhar SSCs, Documentação e Configuração”, por meio de ferramentas tais como FMEA e DOE. Uma das ferramentas para a otimização do produto é a realização de testes de desempenho. Por este motivo, na sequência de atividades proposta neste artigo, a etapa “Testar e Homologar Produto” foi alocada após o planejamento do processo e recursos necessários para a fabricação.

Figura 5 – Atividades propostas para a fase do Projeto Detalhado.

Desta maneira, somente se prosseguirá para as etapas posteriores, como “Criar Material de Suporte do Produto” quando estiver concluído o ciclo de otimização do produto e homologada a sua configuração final. Na empresa, a etapa “Criar Material de Suporte do Produto” consiste em criar os catálogos do produto, Manuais de Instalação, Manutenção e Operação e materiais explicativos para treinamento da área de Vendas. Já a etapa “Projetar Embalagem”, não é aplicável uma vez que a mesma possui embalagens padronizadas para toda linha de produtos.

O produto válvula industrial não possui apelos de aparência e status, portanto, não é necessário um planejamento para a interrupção da sua produção. Por fim, como última etapa do Projeto Detalhado, deve ser atualizado novamente o estudo de viabilidade econômica, devido às novas definições e informações obtidas.

5. Discussão dos resultados

A compreensão do tipo de produto e a abrangência de seu escopo são elementos crucias para a avaliação de um processo de desenvolvimento sob a ótica lean. No caso de válvulas industriais os requisitos do produto são normalmente conhecidos e definidos pelos clientes ou órgãos normalizadores nacionais ou internacionais o que, em muitos casos, simplifica as etapas iniciais do projeto. No projeto, objeto desse estudo, as alterações de um produto para o outro acontecem de forma incremental o que também auxilia na simplificação principalmente das atividades associadas a etapa do projeto conceitual.

A correta identificação do que é valor para o cliente é um dos pontos chave da filosofia lean. Nesse caso, por se tratar de um produto de aplicação técnica, os valores se concentram em características associadas a qualidade do produto e sua confiabilidade, pois eventuais falhas podem ocasionar perdas em processos e em alguns casos mais críticos acidentes graves.

A isenção na identificação dos desperdícios e/ou defeitos existentes ou que podem a vir existir durante o PDP também é um atributo fundamental da filosofia lean. Nesse estudo, considerando a estrutura da empresa, sua cultura e clientes foram identificados como principais desperdícios no processo de desenvolvimento aqueles ligados ao: fluxo de informações inadequado, ao não registro de lições aprendidas e retrabalhos no projeto que podem ocasionar problemas no prazo de entrega e na qualidade dos produtos.

Os processos e suas atividades devem agregar excelência ao produto. No estudo de caso apresentado foi possível suprimir 11 atividades, que representa 26% das atividades do modelo usado como referência. Além disso, outras atividades foram agrupadas em uma única e houve também realocações de atividades nas etapas do projeto conceitual e detalhado.

A definição de pessoas e setores deve estar adequada à cultura da empresa e ao tipo de produto e projeto. Além disso, deve dentro do possível equilibrar as competências funcionais e a integração multifuncional. Por fim, deve fazer parte dos procedimentos internos da empresa um incentivo a consolidação do aprendizado para evitar retrabalhos.

As ferramentas e tecnologias são o último item que deve ser avaliado e é consequência dos anteriores. Embora nesse trabalho não tenham sido consideradas devem estar maximamente integradas e adequadas à tecnologia que a empresa deve possuir para manter uma posição sólida no mercado.

6. Conclusão

Este trabalho teve como referência o modelo unificado de PDP proposto por Rozenfeld et al. (2006), a partir do qual foram avaliadas as atividades descritas nas etapas de projeto informacional, conceitual e detalhado sendo proposto um conjunto de atividades para o desenvolvimento de válvulas industriais tendo com referência os pressupostos do Lean Product Development.

Em relação ao PDP da empresa analisada, verificou-se que, em comparação ao modelo referência houve a possibilidade da redução no número de atividades e de áreas envolvidas. Tal redução se deve principalmente aos tipos de desenvolvimentos da mesma (Projetos Plataforma e Incrementais), que possuem níveis moderados de inovação e de complexidade.

A utilização de um modelo de referência para analisar o processo adotado pela empresa contribuiu de forma substancial para embasar algumas proposições que possam a vir implementar seu processo de desenvolvimento. Com isso, busca-se um melhor desempenho tanto do processo em si quanto global, ou seja, da própria organização.

Apesar de perceber-se, nesse estudo, a aplicabilidade da filosofia Lean, e seus respectivos pressupostos, ao PDP de uma empresa, trabalhos adicionais são necessários no sentido de se avaliar como cada uma das fases que foram mantidas para apoio o LPD podem agora ser avaliadas em detalhes verificando aspectos adicionais da filosofia.

Referências

ABNT – Associação Brasileira De Normas Técnicas. NBR 15827 (2011) Válvulas industriais para instalações de exploração, produção, refino e transporte de produtos de petróleo: requisitos de projeto e ensaio de protótipo. Rio de Janeiro: ABNT.

Back, N.; Ogliari, A.; Dias, A.; Silva, J. C. da. (2008) Projeto integrado de produtos: planejamento, concepção e modelagem. 1. ed. São Paulo: Editora Manole.

Clark, K. B.; Fujimoto, (1991) T. Product development performance: strategy, organisation and management in the world auto industry. Boston: Harvard Business Scholl Press.

Cooper, R. G.; Edgett, S. J. Kleinschmidt, E. J. (2004) “Benchmarking best NPD practices” I. Research Technology management, v. 47, n. 1, p. 31-47.

Dal Forno, A. J.; Forcellini, F. A.; Pereira, F. A. (2009) Um procedimento simples para evitar as causas dos desperdícios nas tarefas do PDP. In: Congresso Brasileiro De Gestão De Desenvolvimento De Produto, 2009. Anais... São José dos Campos.

Ellram, L. M.; Tate, W.; Carter, C. R. (2008) “Applying 3DCE to environmentally responsible manufacturing practices”. Journal of Cleaner Production, 16, 1620–1631.

Gautam, N.; Singh, N. (2008) “Lean product development: Maximizing the customer perceived value through design change (redisign)”, International Journal of Production Economic, vol. 14, pp. 313–332.

Hennink, M.; Hutter, I.; Bailey, A. (2011) Qualitative research methods. London: Sage Publications.

Joshi, A. W.; Sharma, S. (2004) “Customer knowledge development: antecedents and impact on new product performance”. Journal of Marketing, v. 68, n. 4, p. 47-59.

Kotler, P.; Keller, K. L. (2006) Administração de marketing. 12. ed. São Paulo: Prentice Hall.

Kupczewski, C. D. (2005) Lean product development for the automotive niche vehicle marketplace. Cambridge: Massachusetts Institute of Technology.

Machado, M. C. (2006) Princípios enxutos no processo de desenvolvimento de produtos: proposta de uma metodologia para implementação. Tese (Doutorado) – Escola Politécnica da Universidade de São Paulo, Departamento de Engenharia de Produção, Universidade de São Paulo, São Paulo.

Malhotra, N. K. (2006) Pesquisa de marketing: uma orientação aplicada. 4. ed. Porto Alegre: Bookman.

Mascle, C.; Zhao, H. P. (2008) “Integrating environmental consciousness in product/process development based on life-cycle thinking”. International Journal Production Economics, 112, 5–17.

Medeiros, A. P. (2010) Aplicação de iniciativas lean no desenvolvimento de produtos da indústria de móveis. Tese (Doutorado) – Faculdade de Engenharia da Universidade do Porto Porto - Portugal.

Morgan, J.;Liker J. (2006) The Toyota Product Development System - Integrating People, Process and Technology. New York: Productivity Press.

Oppenheim, B. (2009) “Lean product development flow”, Systems Engineering, vol. 7, no. 4.

Pahl, G.; Beitz, W. (1996) Engineering design: a systematic approach. 2.ed. London: Springer.

PMI – Project Management Institute. (2008) A guide to the project management body of knowledge (PMBOK® Guide). Campus Boulevard: Project Management Institute.

Remler, D. K.; Van Ryzin, G. G. (2011) Research methods in practice: strategies for description and causation. Sage Publications.

Romeiro Filho, E.; Ferreira, C. V.; Gouvinhas, R. P.; Naveiro, R. M.; Miguel, P. A. C. (2010) Projeto do produto. Rio de Janeiro: Elsevier.

Rozenfeld, H.; Forcellini, F. A.; Amaral, D. C.; Toledo, J. C. De ; Silva, S. L. Da; Alliprandini, D. H.; Scalice, R. K. (2006) Gestão de Desenvolvimento de Produtos: uma referência para a melhoria do processo. 1. ed. São Paulo: Saraiva.

Salgado, E.G. et al . (2009) Análise da aplicação do mapeamento do fluxo de valor na identificação de desperdícios do processo de desenvolvimento de produtos. Gest. Prod., São Carlos, v. 16, n. 3, Sept.

Salgado, E. G. (2006) Identificação das ferramentas da filosofia lean para aplicação no processo de desenvolvimento de produtos. In: Simpósio De Engenharia De Produção, 8., 2006. Anais... São Paulo.

Smith, P.G.; Reinertsen, D.G. (1991) Developing products in half the time. New York, Van Nostrand Reinhold.

Thieme, J. (2007) “Perspective: the world’s top innovation management scholars and their social capital”. Journal of Product Innovation Management, v. 24, n. 3, p. 214-229.

Ulrich, K.T.; Eppinger, S.D., (2004) Product Design and Development, McGraw-Hill Book Co.

Womack, J. P.; Jones, D. T. (1998) A mentalidade enxuta nas empresas – elimine o desperdício e crie riqueza. 5. ed. Rio de Janeiro: Campus.

Wütemberg, L. M.; Lilliesköld, J.; Ericsson, E. (2011) Abstract Model of LPD: A Critical Review of the Lean Product Development Concept. Proceedings Of Picmet '11: Technology Management In The Energy-Smart World (PICMET) , p868-874.

Yang, K.; Cai, X. (2009) “The integration of dfss, lean product development and lean knowledge management”, International Journal of Six Sigma and Competitive Advantage, vol.5, no.1.