1. Introdução

Inicialmente utilizada de forma rudimentar para a confecção de utensílios, ferramentas e armas, a atividade de fundição acompanhou a evolução do próprio Homem. O conhecimento cada vez maior dos materiais e o constante desenvolvimento dos processos de fundição deram condições para que o produto fundido hoje esteja presente como componente numa vasta gama de outros produtos, produzidos em escala industrial.

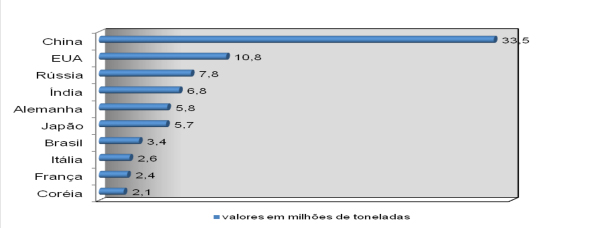

Devido ao produto fundido ser básico à maioria das cadeias produtivas, a presença da atividade de fundição apresenta-se como um fator de grande relevância ao desenvolvimento industrial dos países (Siegel, 1978) podendo, portanto, ser utilizada como um parâmetro indicativo desse desenvolvimento. Nesse contexto, o setor de fundição brasileiro ocupa posição de destaque no cenário internacional, sendo o sétimo colocado no ranking dos países produtores de fundidos (ano-base 2008) com a produção de aproximadamente 3,4 milhões de toneladas (American Foundry Society, 2009).

Tomando-se como referência os dados coletados da ABIFA (2009), da produção total de fundidos no Brasil no ano de 2008, observaram-se a produção de 82,8% de ferros fundidos, 9,7% de aços e 7,6% de metais não-ferrosos, evidenciando o expressivo percentual da produção de ferros fundidos.

Internamente, a indústria da fundição está presente em todas as regiões do país, apresentando maior concentração nas regiões sudeste e sul (Assunção et al., 2007). Isto quer dizer que a fundição, como parâmetro indicativo de investimento empresarial, está presente nos locais onde estão situados os grandes pólos industriais. Nesse ínterim, a região sul ocupou o 2º lugar no ranking da produção nacional de fundidos (ABIFA, 2009), mostrando sua representatividade no cenário nacional.

Tomando-se por base um estudo realizado no Brasil entre os anos de 2004 e 2006, em que se buscou fazer um levantamento do setor de fundição em todo o país (Estudo Setorial de Fundição 2004-2006), o estado do Paraná apresentou pouca representatividade em relação aos estados de Santa Catarina e Rio Grande do Sul, participando com apenas 3,5% do total de fundidos da região sul (Assunção et al., 2007).

A baixa representatividade apresentada chamou atenção, pois, fatores como a disponibilidade de matérias-primas, através de reservas dentro do próprio estado e em estados vizinhos, e o posicionamento geográfico, divisa com os estados de São Paulo e Santa Catarina, favorecem o desenvolvimento da atividade de fundição e fazem do Paraná um estado com grande potencial nesse setor industrial.

Além disso, considerando o fato de que entre os anos de 2004 e 2008 houve crescimento da atividade industrial no estado do Paraná (IPARDES, 2010) e, partindo-se da premissa da inter-relação entre fundição e desenvolvimento industrial, pode-se afirmar, portanto, que o cenário está se transformando. Há falta de literaturas mais recentes com informações específicas sobre a atividade de fundição no estado do Paraná, o que limita o conhecimento desse setor.

Logo, a baixa representatividade estimada frente ao potencial, aliada à carência de informações mais precisas e atualizadas sobre o setor de fundição no estado do Paraná, revelou a necessidade de um estudo mais aprofundado desta atividade. Este artigo traz discussões e dados para estimular as pesquisas nesta direção, centrando-se no tema de moldagem em areia a verde nos processos de fundição.

2. Fundição no Brasil

O processo de fundição pode ser considerado o mais versátil dentre os de conformação de metais. Isto ocorre devido à ampla diversidade de propriedades metalúrgicas, formatos e dimensões que podem ser proporcionados às peças fundidas (Siegel,1972) podendo, muitas vezes, constituir-se como o método mais simples e econômico, ou até mesmo, como o único método tecnicamente viável para a obtenção de determinada forma sólida (Kondic, 1973).

Haja vista que o produto fundido é básico na maioria das cadeias produtivas (Carmelio et al., 2009), tomando como exemplo as indústrias de máquinas e equipamentos, normalmente dependentes de peças advindas do setor de fundição para compor seus produtos, evidencia-se a relevância desse setor para o desenvolvimento industrial de um país (Siegel, 1978).

O intenso emprego de mão-de-obra (característica da indústria de fundição) e a auto-suficiência em matérias-primas são fatores que contribuem para que o Brasil tenha independência do mercado externo, gerando um número significativo de empregos diretos e indiretos no país. Dentre as matérias-primas destacam-se a produção de ferro gusa (2º maior produtor mundial), ferroligas e alumínio, exportando, respectivamente 68,7%, 45,3% e 60,8% de toda produção interna (Carmelio et al., 2009).

São aproximadamente 1.400 empresas de fundição (em sua maioria de capital nacional e de pequeno e médio porte), totalizando cerca de 60.000 trabalhadores empregados e um faturamento de 11 bilhões de dólares em 2008. As baixas importações aliadas às representativas exportações contribuem de forma relevante na balança comercial do país (Carmelio et al., 2009).

Essa somatória de fatores reuniu condições que levaram o Brasil a ocupar a sétima posição no ranking mundial de produtores de fundidos (base 2008), conforme dados da Figura 1.

Figura 1 – Ranking da produção mundial de fundidos (base 2008)

Fonte: Adaptado American Foundry Society (2009, p.20).

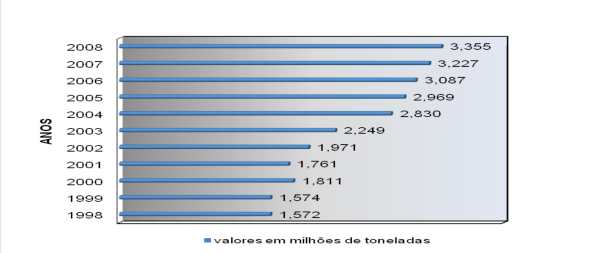

A evolução da produção brasileira entre 1998 e 2008, envolvendo peças fundidas em ferro, aço e ligas não-ferrosas está representada na Figura 2.

Figura 2: Produção brasileira de fundidos (1998-2008)

Fonte: Adaptado Carmelio et al.. (2009).

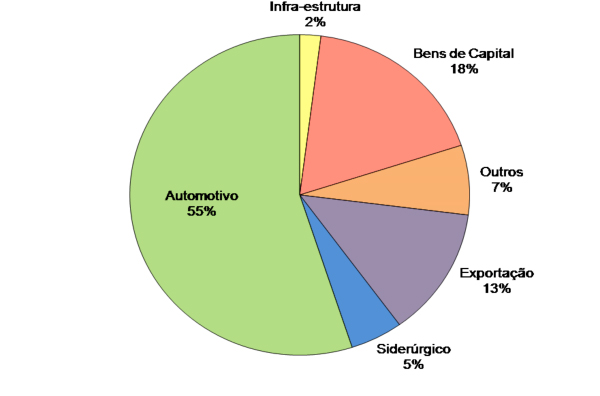

O desenvolvimento apontado nos últimos anos deve-se, em grande parte, à crescente participação do setor automotivo (55%) na distribuição setorial de vendas de fundidos do Brasil. A presença de montadoras da Ásia, EUA e Europa, aliada à grande quantidade de veículos em seu território, cerca de 25,6 milhões (décima frota mundial de veículos), movimenta o mercado de fabricantes de componentes automotores e autopeças, além do abastecimento das próprias montadoras de automóveis, caminhões, ônibus e tratores (Carmelio et al., 2009).

A distribuição setorial da venda de fundidos do Brasil está representada na Figura 3.

Figura 3 - Distribuição setorial da venda de fundidos no Brasil (%)

Fonte: Adaptado Carmelio et al. (2009).

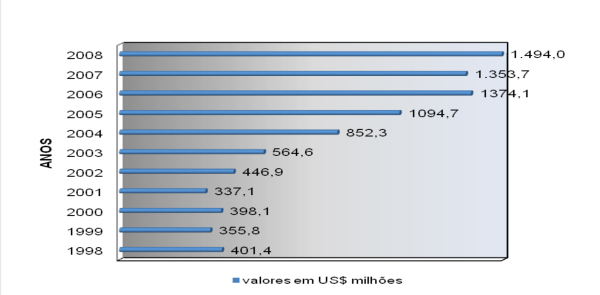

Também merecem destaque os segmentos representados pela indústria de bens de capital (18%), refletindo o desenvolvimento da indústria do país como um todo; a indústria de siderurgia (destacando-se no mercado internacional) e a indústria ferroviária, com o aumento de sua participação dentro das exportações do país; cabendo ressaltar que a nacionalização de produtos e a exportação indireta de fundidos (exportação de produtos que contém componentes fundidos) também vêm crescendo, principalmente a partir dos anos 2000 (Carmelio et al., 2009). A Figura 4 representa a evolução das exportações de fundidos do Brasil entre 1998 e 2008.

Figura 4 - Exportação brasileira de fundidos 1998-2008 (em US$ milhões).

Fonte: Adaptado Carmelio et al. (2009).

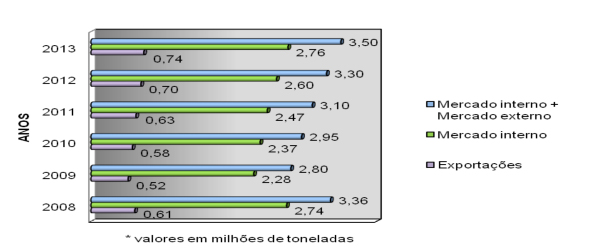

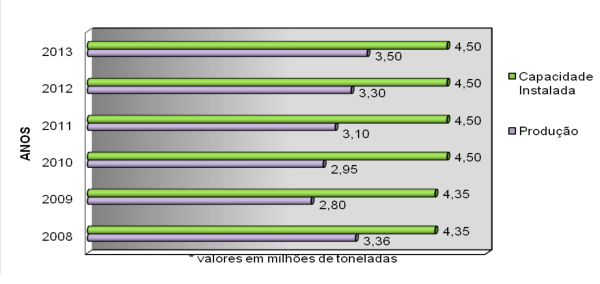

Fatores econômicos globais como a projeção da demanda de fundidos, capacidade instalada e produção de fundidos do Brasil estão representados nas Figuras 5 e 6. Deve-se observar que os dados referentes ao ano de 2008 são reais, enquanto que os de 2009 a 2013 estão estimados.

Figura 5 - Projeção da demanda de fundidos do Brasil (2009-2013).

Fonte: Adaptado Carmelio et al. (2009).

-----

Figura 6 - Projeção da capacidade instalada e produção de fundidos do Brasil (2009-2013).

Fonte: Adaptado Carmelio et al. (2009).

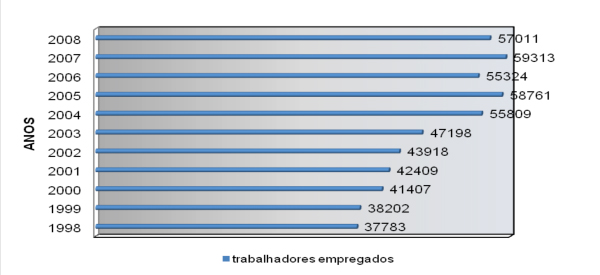

Quanto à mão-de-obra, o setor de fundição, da mesma forma que outros segmentos, necessitaram adequar-se às transformações advindas da globalização dos mercados, buscando o incremento da produtividade através da racionalização de recursos humanos e do aumento da mecanização, como fator para sobrevivência. O reflexo disso pode ser evidenciado através das estatísticas: em 1990 o setor empregava 66 mil trabalhadores, tendo esse valor reduzido a 38 mil em 1998 e, a partir de então, apresentando sinais de recuperação, chegando a 57.011 em dezembro de 2008 (Carmelio et al., 2009). A Figura 7 apresenta o número de trabalhadores empregados nas fundições de 1998 a 2008.

Figura 7 - Mão-de-obra empregada no setor de fundição brasileiro (1998-2008).

Fonte: Adaptado Carmelio et al. (2009).

Com base nos dados da ABIFA (2009) o ranking da produção regional de fundidos no ano de 2008 apresentou-se da seguinte maneira:

Em primeiro lugar, a região sudeste e centro-oeste, totalizando uma produção de 2.296.834 t (representando 68,5% da produção nacional de fundidos). Destaque para o estado de São Paulo com a produção de 1.162.353 t (34,6%), a região centro-oeste e Minas Gerais com a produção de 889.722 t (26,5%) e o estado do Rio de Janeiro com a produção de 244.759 t (7,3%);

Em segundo lugar, a região sul, com uma produção de 941.961 t (representando 28,1% da produção nacional de fundidos);

Em terceiro lugar, a região norte e nordeste, totalizando uma produção de 116.437 t (representando 3,5% da produção nacional de fundidos).

Observa-se que a região sul possui representatividade no cenário nacional na produção de fundidos, ficando em posição desvantajosa apenas em relação à região sudeste.

2.1 O processo de fundição

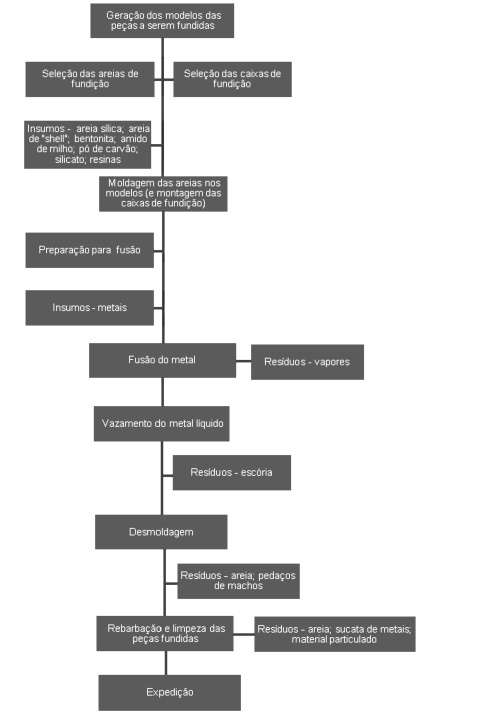

O processo de fundição consiste na fusão de um metal que, em estado líquido, é vazado na quantidade necessária para o preenchimento de um molde e que, ao solidificar-se, gera uma peça com o formato desejado (Campos Filho, 1978).

Os moldes são obtidos através da moldagem, geralmente em areia a verde, num processo em que o formato externo do produto que se deseja obter é transferido às areias pela compactação das mesmas sobre um modelo, normalmente bipartido, cada qual numa caixa de fundição (Campos Filho, 1978; Carnin, 2008). Os machos, por sua vez, geralmente formados por areia ligada quimicamente, são responsáveis por dar o formato interno do produto fundido que se deseja obter (Kondic, 1973).

Em linhas gerais, depois de feita a moldagem, as duas metades do molde juntam-se (com a inclusão ou não de machos, dependendo da exigência do produto) e o metal líquido é vazado para dentro do molde, preenchendo toda a sua cavidade (Campos FIlho, 1978; Kondic, 1973).

Após a solidificação do metal, todo o material contido nas caixas de fundição é submetido a uma ação vibratória a fim de separar as peças fundidas das areias de fundição (Campos Filho, 1978; Chegatti, 2004). Ao término dessa etapa, obtêm-se como resíduo a mistura de areia a verde com areia ligada quimicamente (proveniente da desagregação de machos) (Oliveira, 1998) e materiais particulados (resíduos do metal vazado e também os provenientes das reações decorrentes do próprio processo de fundição) (EIPPCB, 2005).

Nesse momento, o material fundido é direcionado para operações de acabamento e a areia de fundição “usada” é manejada segundo as determinações de gerenciamento desse tipo de material por parte da empresa de fundição que estiver sendo considerada. A Figura 8 apresenta um fluxograma do processo de fundição com principais entradas de matérias-primas e insumos e saídas de resíduos e emissões.

Figura 8 – Fluxograma do processo de fundição com as principais entradas de matérias-primas e insumos e saídas de resíduos e emissões.

Fonte: Adaptado Oliveira, 1998.

2.1.2 Areias a verde

As areias de fundição são materiais utilizados na confecção de moldes e machos para fundição e podem ser divididas em dois grupos genéricos: as areias a verde e as areias ligadas quimicamente (Comissão de Meio Ambiente da ABIFA, 1999; Carnin, 2008). As fundições empregam um número considerável de resinas orgânicas como material aglomerante no preparo dessas areias, e é a química destes sistemas ligantes que dá origem às propriedades de ligação, técnicas de macharia e possibilidades de aplicação (Peixoto, 2003).

As areias ligadas quimicamente são bastante aplicadas na fabricação de machos. São formadas por material refratário (areia), material aglomerante (orgânico, inorgânico ou misto) e aditivos (Comissão de Meio Ambiente da ABIFA, 1999; Scheunemann, 2005).

“Areia a verde” é o nome dado às areias aglomeradas com argila que, após confeccionado o molde, não sofrem nenhum processo de secagem antes do vazamento de metal São constituídas basicamente por quatro componentes: material refratário (areia), material aglomerante (argila), aditivos e água (SENAI, 1987; Coutinho Neto, 2004, Carnin, 2008). A mistura de areia base, bentonita, pó de carvão e água deve garantir à areia de moldagem (areia verde) boas características de trabalhabilidade, maleabilidade, compactabilidade, refratariedade, coesão, expansividade volumétrica, resistência a esforços mecânicos como compressão e tração, permeabilidade e desmoldagem (Armange, 2005).

3. A pesquisa

A pesquisa, de natureza aplicada e descritiva, compõe-se de pesquisa bibliográfica e de levantamento de dados (Gil, 2002; Menezes e Silva, 2005; Lakatos e Marconi, 2006). Elaborou-se um diagnóstico com base nas informações fornecidas através do preenchimento de questionários. Buscou-se abranger o total de empresas do estado. Foram executadas três etapas de ação:

(i) Identificação das empresas por meio de informações dos anuários da ABIFA (Associação Brasileira de Fundição 2008-2009), dos cadastros da FIEP (Federação das Indústrias do Estado do Paraná 2007-2009), de revistas especializadas, listas telefônicas, de buscadores na internet e também de informações fornecidas pelas próprias empresas pesquisadas, perfazendo-se um total de 111 empresas identificadas;

(ii) Contato e classificação das empresas: não foi possível estabelecer contato, nem telefônico e nem por e-mail, com 15 empresas, sendo que algumas delas já não existiam. Constatou-se que 34 empresas não possuíam processos de fundição em suas instalações (por motivo de erro no cadastramento das mesmas nas bases consultadas ou por não exercerem mais a atividade de fundição - terceirizando o serviço ou mudando de ramo), restando 62 empresas com fundição em seus processos;

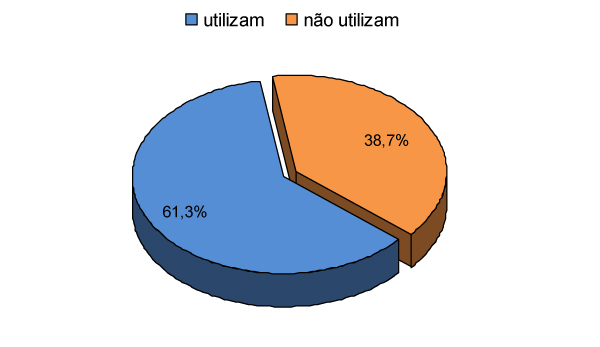

(iii) Identificação das empresas que utilizavam areias a verde nos seus processos de fundição: dentre as 62 empresas de fundição levantadas, constatou-se que 38 utilizavam areias a verde em seus processos (ver Quadro 1).

Classificação das empresas de fundição |

Quantidades |

Não foi possível fazer contato |

15 |

Não possui processos de fundição em suas instalações |

34 |

Não utiliza areia a verde em seus processos de fundição |

24 |

Utiliza areia a verde em seus processos de fundição |

38 |

TOTAL DE EMPRESAS PESQUISADAS |

111 |

Quadro 1 – Situação da empresas pesquisadas

Fonte: Elaborado pelos autores.

Com base nesse levantamento constatou-se que, dentre as empresas de fundição, são maioria no estado do Paraná aquelas que utilizam areias a verde nos processos, perfazendo 61,3% do total. A Figura 9 apresenta esses valores.

Figura 9: Percentual das empresas que utilizam areias a verde em seus processos de fundição no estado do Paraná

Fonte: Elaborado pelos autores.

No período de julho a novembro de 2009, envolvendo as 38 empresas selecionadas, foi aplicado um questionário, baseado no estudo de Menezes et al. (2003), tendo como base o ano de 2008. O objetivo foi conhecer e estabelecer um cenário das empresas de fundição que utilizavam areias a verde em seus processos produtivos no Estado do Paraná.

Foram solicitadas, além das informações quanto à caracterização das empresas (razão social; localização; percentagem de capital nacional/estrangeiro), contatos (telefônicos e eletrônicos) e questões referentes aos funcionários (quantidades e graus de escolaridade), outras informações para mensurar aspectos de mercado (tipos e quantidades de metais produzidos; locais de destinação da produção; setores/segmentos de destinação; faixas de faturamento), processos produtivos empregados (tipos de fornos; moldagem; macharia; certificações) e questões envolvendo o gerenciamento das empresas, buscando detectar dificuldades para o crescimento econômico da organização, verificar tendências de mercado e de emprego de tecnologias, englobando, portanto, aspectos estratégicos e organizacionais.

Na compilação dos resultados, 68,4% responderam o questionário, o que representou uma amostragem bastante abrangente da realidade e da representatividade em diversos níveis (englobando empresas de diferentes portes, diferentes tipos de produtos produzidos e de diferentes níveis de qualidade e tecnologia empregados), distribuídos geograficamente pelo estado do Paraná.

4. Os resultados e a discussão

A seguir apresentam-se, em forma de figuras, os resultados obtidos por meio de aplicação dos procedimentos metodológicos propostos. A classificação dos temas abordados foi feita com base nas formas de compreensão do funcionamento do segmento produtivo e suas externalidades. São eles: (Primeiro bloco) procedência do capital e porte das indústrias; (Segundo bloco) sistema de qualidade, postura dos dirigentes e a escolaridade dos colaboradores.

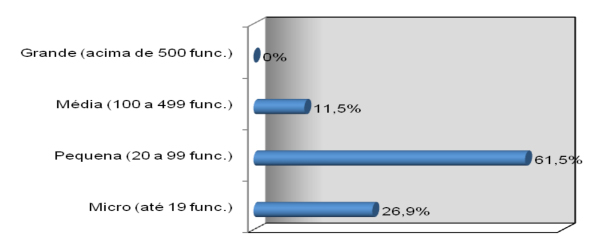

Observou-se que todas as empresas são de capital nacional. Utilizando o critério do IBGE (SEBRAE, 2009) para classificação de porte de indústrias por número de funcionários, constatou-se que a maior parte delas era de pequeno porte, conforme mostra a Figura 10.

Figura 10 - Porte das empresas quanto ao número de funcionários.

Fonte: Elaborado pelos autores

Considerando o porte das empresas, traçou-se o perfil organizacional das fundições, considerando: os sistemas de qualidade implantados, o nível de formação dos colaboradores e a postura da alta direção por melhorias. Observa-se que as empresas de fundição de pequeno porte (maioria no estado do Paraná) situaram-se numa posição intermediária quanto aos sistemas de qualidade implantados, indicando preocupação com a qualidade dos seus produtos, atingindo 33,3% de adesão à norma ISO 9001 (frente aos 100% das empresas de médio porte e à ausência dessa certificação nas micro-empresas pesquisadas).

A postura dos dirigentes, da mesma forma, as empresas de pequeno porte situaram-se em posição intermediária entre as micro-empresas e empresas de médio porte, indicando a intenção de ampliar a adesão à norma ISO 9001 (com o acréscimo de 41,7%), adequar-se à norma TS 16949, buscando espaço no mercado automobilístico (intenção apontada em 25% das empresas), e demonstrando também interesse quanto à questão ambiental (com a intenção de 50% das empresas em implantar a norma ISO 14001). O Quadro 2 ilustra a distribuição do sistema de qualidade das empresas e a escolaridade dos envolvidos.

Quadro 2 – Dados da situação organizacional das empresas pesquisadas

PORTE DAS EMPRESAS |

PERCENTUAL DO TOTAL DE EMPRESAS |

SISTEMAS DE QUALIDADE IMPLANTADOS (%) |

ESCOLARIDADE DO QUADRO DE COLABORADORES (%) |

POSTURA DOS DIRIGENTES* (%) |

||||||

ISO 9001 |

TS 16949 |

ISO 14001 |

1º grau |

2º grau |

3º grau |

ISO 9001 |

TS 16949 |

ISO 14001 |

||

MICRO |

27,0 % |

- |

- |

- |

55,3 |

37,9 |

6,9 |

100,0 |

- |

25,0 |

PEQUENA |

61,5 % |

33,3 |

- |

- |

52,6 |

37,2 |

10,2 |

41,7 |

25 |

50,0 |

MÉDIA |

11,5 % |

100,0 |

66,7 |

- |

59,7 |

28,0 |

12,2 |

- |

33,3 |

100,0 |

Fonte: Elaborado pelos autores.

*Intenções para implantação nos próximos 3 anos.

Nota: quanto à escolaridade do quadro de colaboradores (%): “1ºgrau” enquadrou desde os analfabetos até os que possuíam o 1º grau completo, “2ºgrau” enquadrou os que possuíam a referida graduação (completa ou incompleta) e “3ºgrau” enquadrou os que possuíam graduação e/ou pós-graduação (completa ou incompleta).

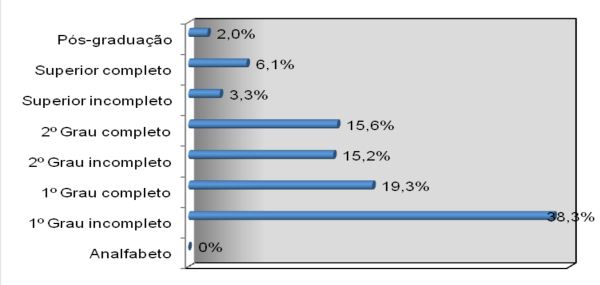

Quanto aos índices de escolaridade dos colaboradores, os dados apontaram um baixo nível de qualificação, tanto nas micro e pequenas, quanto nas empresas de porte médio. Acredita-se ser necessária a promoção da educação, a qual colabora para o pleno desenvolvimento do indivíduo, e seus processos oferecem condições de prepará-lo para o exercício da cidadania e para desenvolver diferentes formas de trabalho. É possível visualizar, tanto no quadro 2 quanto na figura abaixo, que a maioria dos funcionários possui o ensino fundamental (1º grau) completo ou incompleto. No ensino médio (2º grau), conforme Figura 11, situam-se 30,8% da amostra, considerando que dentre eles há os que estão cursando e os que já possuem a diplomação. As porcentagens para o ensino superior e pós-graduação são baixas, se comparadas àquelas correspondentes aos primeiros anos de escolaridade. Elas somam 11,4%.

Figura 11 - Escolaridade dos funcionários (cômputo geral)

Fonte: Elaborado pelos autores.

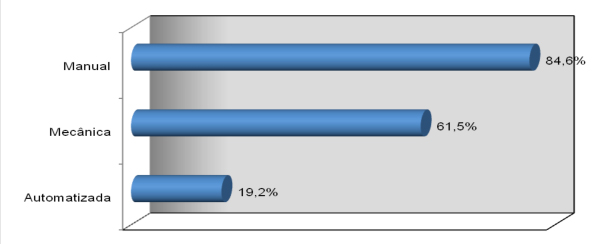

Pode-se estabelecer uma relação entre o panorama da escolaridade com os processos produtivos empregados nas fundidoras. Observou-se que as atividades não exigem grandes esforços cognitivos, pois o predomínio é de operações manuais (84,6%), em especial nas pequenas e micro-empresas do estado. O percentual para a moldagem mecânica também é significativo, com 61,5%. A Figura 12 indica os três tipos de moldagem e os percentuais de aplicação nas diferentes modalidades.

Figura 12 - Tipos de moldagem empregados

Fonte: Elaborado pelos autores.

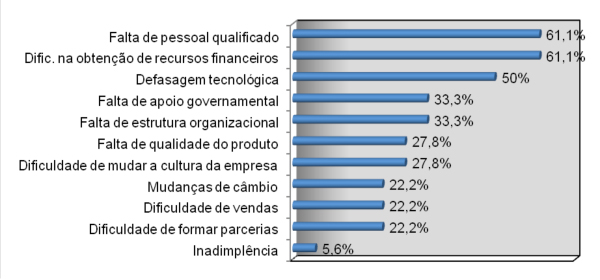

Contrastivamente, as indústrias encontram dificuldades para admitir pessoal qualificado. Mas, estas contratações demandam investimentos nos processos produtivos de modo a absorver os saberes e conhecimentos deste tipo de empregado. Como a obtenção de recursos é dificultosa, a defasagem tecnológica cresce. Isto pode ser visto na Figura 13, que contém uma lista de problemas enfrentados pelas empresas no cotidiano. Para melhorar o desempenho das atividades seria preciso mudar a cultura organizacional no sentido de se gastar mais tempo na formação de parcerias, na melhoria do produto, no respeito às leis ambientais, e assim reduzir os desafios da competitividade.

Figura 13 - Dificuldades enfrentadas pelas empresas para se desenvolverem.

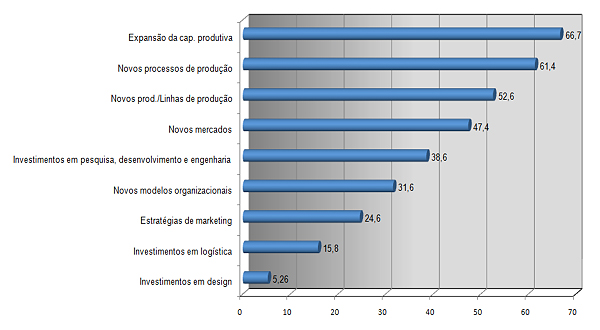

Porém, as empresas criam estratégias de negócios, investimentos para aumentar a capacidade produtiva, novos processos e linhas de produção sem considerar diretamente fatores socioambientais e programas de qualificação de pessoal. Vê-se na Figura 14 que nos próximos cinco anos a preocupação para trazer melhorias é de natureza econômica (mercados, engenharia, marketing, logística, design), descontextualizada das soluções de problemas considerados relevantes (mecanismos de desenvolvimento limpo, tratamento de efluentes, mudanças culturais) para que ocorra o desenvolvimento sustentável.

Figura 14 - Estratégias de negócios das empresas para os próximos 5 Anos (indicador)*

Fonte: Elaborado pelos autores.

*O indicador varia de 0 a 100, representando a importância

relativa entre as estratégias de negócios para os próximos

5 anos, apontadas pelas empresas pesquisadas.

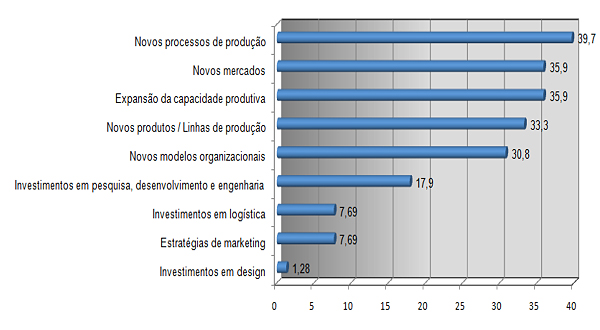

Considerando as estratégias de negócios das empresas nos últimos cinco anos, o investimento em novos processos de produção foi apontado como o mais buscado, seguido da expansão da capacidade produtiva e da abertura de novos mercados, conforme mostra a Figura 15.

Figura 15 - Estratégias de negócios das empresas nos últimos 5 Anos (indicador)*

Fonte: Elaborado pelos autores.

*O indicador varia de 0 a 100, representando a importância relativa

entre as estratégias de negócios utilizadas pelas empresas

pesquisadas nos últimos 5 anos.

Ao analisar as estratégias de negócios dos últimos cinco anos e as estratégias apontadas para os próximos cinco anos, observa-se uma alteração de prioridades entre os quatro primeiros itens (Novos processos de produção; expansão da capacidade produtiva; novos mercados; novos produtos/linhas de produção), com significativo aumento da importância dada a cada um deles, indicando um maior alinhamento das estratégias do setor:

A expansão da capacidade produtiva passou da prioridade 3, com 35,9 pontos, para a prioridade 1, com 66,7 pontos;

O investimento em novos processos de produção passou da prioridade 1, com 39,7 pontos, para a prioridade 2, com 61,4 pontos;

O investimento em novos produtos/linhas de produção passou da prioridade 4, com 33,3 pontos, para a prioridade 3, com 52,6 pontos e;

A busca de novos mercados passou da prioridade 2, com 35,9 pontos, para a prioridade 4, com 47,4 pontos.

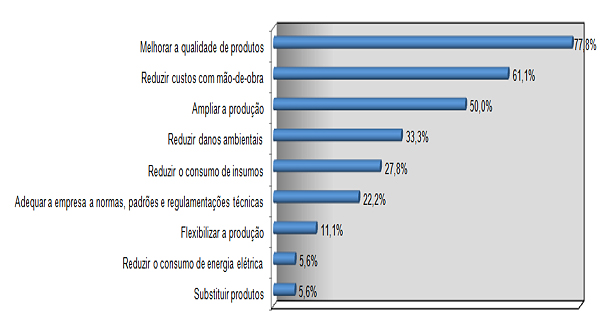

Como suporte à efetiva execução dessas estratégias, considerando-se também o desenvolvimento do setor, observa-se a necessidade de investimentos em tecnologia e inovação. Apesar dos resultados obtidos, as empresas revelaram priorizar a melhoria da qualidade dos produtos, seguida da redução de custos com mão-de-obra e da ampliação da produção (conforme apresentado na Figura 16), indicando a preocupação das empresas pesquisadas em aumentar sua competitividade frente ao mercado globalizado.

Figura 16 - Objetivos das empresas ao investir em tecnologia

Fonte: Elaborado pelos autores.

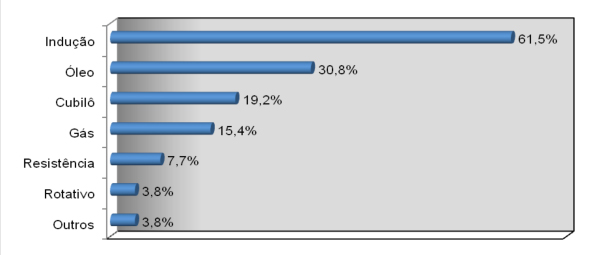

Verificou-se a utilização de fornos a indução na maioria das empresas, indicando uma tendência ao uso de fontes geradoras menos poluentes e com melhor rendimento de fusão. A Figura 17 apresenta um gráfico com os tipos de fornos empregados pela amostra.

Figura 17 - Tipos de fornos empregados

Fonte: Elaborado pelos autores.

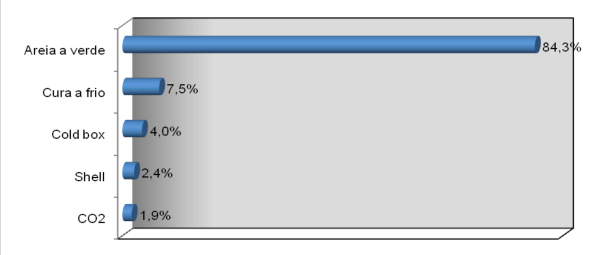

Quanto aos processos de moldagem, cabe destacar que, mesmo utilizando areias à verde, as empresas acabam empregando outras técnicas complementares para moldagens de machos e peças especiais. A Figura 18 apresenta os percentuais do volume total de areias destinados aos diferentes processos de moldagem da amostra.

Figura 18 – Processos de moldagem: divisão percentual do

volume total de areias destinados à moldagem

Fonte: Elaborado pelos autores.

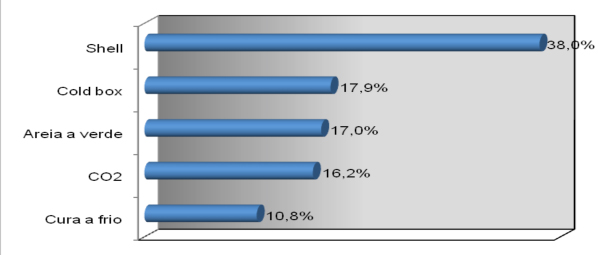

Já nos processos de macharia, observou-se o predomínio da utilização de areia Shell, devido às vantagens de seu uso nesse tipo de aplicação, conforme mostra a Figura 19.

Figura 19 - Processos de macharia: divisão percentual do volume total de areias destinados à macharia

Fonte: Elaborado pelos autores.

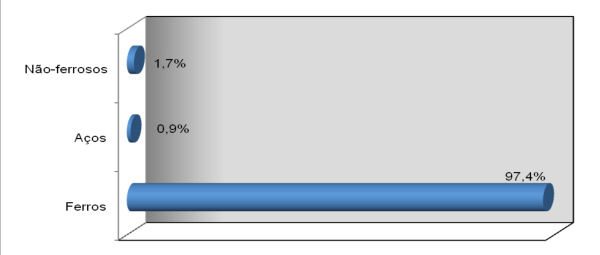

Quanto às quantidades produzidas, registrou-se um valor total de 37.198,31 toneladas (ano-base 2008), apontando os ferros fundidos como os materiais mais produzidos (perfazendo 97,4% do total). Isto confirma a necessidade do emprego da moldagem em areia a verde pela totalidade das empresas amostradas. A Figura 20 apresenta um gráfico ilustrativo destas constatações.

Figura 20 – Percentual de ferros, aços e metais não-ferrosos fundidos (ano-base 2008)

Fonte: Elaborado pelos autores.

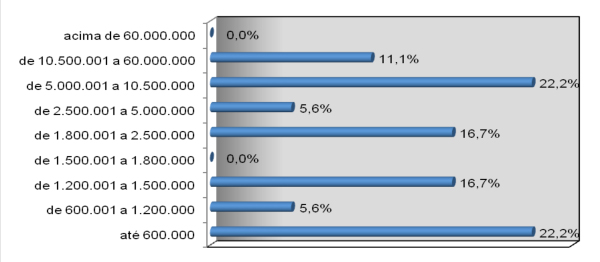

Considerando o faturamento, observou-se que as faixas com maior percentual de empresas foram aquelas situadas em posições extremas e opostas, ou seja, de até R$ 600.000,00 e entre R$ 5.000.001,00 e R$ 10.500.000,00. Na Figura 21, os resultados mostram as faixas de valores e sua distribuição. Os intervalos de valores foram baseados na classificação de porte de empresas adotado pelo BNDES (BNDES, 2009).

Figura 21 - Faturamento anual das empresas (R$)

Fonte: Elaborado pelos autores.

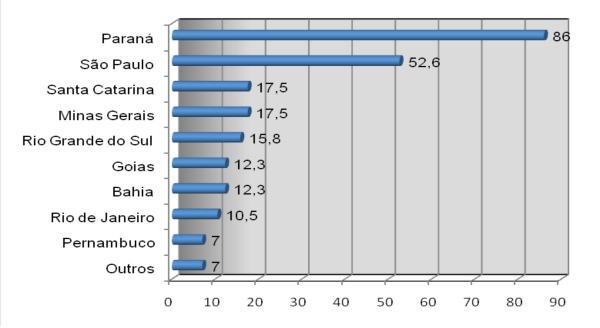

A destinação da produção de fundidos revelou-se acentuada dentro do próprio estado do Paraná, seguido do estado de São Paulo. A Figura 22 apresenta as regiões (estados brasileiros) de destinação da produção de fundidos.

Figura 22 - Destinação da produção de fundidos – regiões do país (indicador)*

Fonte: Elaborado pelos autores.

*O indicador varia de 0 a 100, representando a importância

relativa entre as regiões-destino para a produção das empresas pesquisadas.

Dentre as empresas que fizeram parte da amostra, as exportações diretas não configuraram relevância, haja vista que as exportações dos fundidos podem estar ocorrendo de forma indireta, através dos produtos finais aos quais foram destinados.

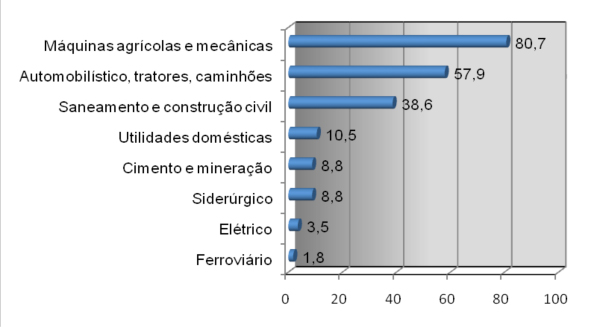

Os setores/segmentos que mais se destacaram na destinação de fundidos pela amostragem feita foram o de máquinas agrícolas e mecânicas e o automobilístico, tratores e caminhões, conforme mostra a Figura 23.

Figura 23 - Destinação da produção de fundidos – segmentos (indicador)*

Fonte: Elaborado pelos autores.

*O indicador varia de 0 a 100, representando a importância relativa entre os setores-destino para a produção das empresas pesquisadas.

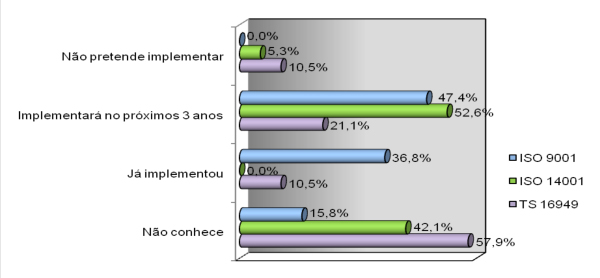

No que diz respeito às certificações de qualidade e ambientais, verificou-se que as empresas precisam valorar a importância de contribuir para o meio ambiente e para o desenvolvimento sustentável criando novas posturas e novos comportamentos. A certificação TS 16949 está presente em 10,5% das empresas e que outros 21,1% demonstraram pretensão de adotá-la nos próximos três anos (a TS 16949 é uma especificação técnica que tem seu foco no setor automotivo, dirigida a fabricantes de automóveis e peças automotivas);

Nenhuma das empresas possui a certificação ISO 14001 e apenas 52,6% demonstraram pretensão para aderir às regras nos próximos três anos (a ISO 14001 é uma norma que traz importantes fundamentos para a gestão ambiental das organizações). A certificação ISO 9001 está presente em 36,8% das empresas e 47,4% demonstraram pretensão de implementá-la nos próximos três anos (comparado às certificações anteriores, o maior número de adesões é compreensível, pois a ISO 9001 é uma norma de gestão da qualidade, fator imprescindível no atual mercado globalizado).

A Figura 24 apresenta um gráfico detalhado das posições das empresas frente às certificações citadas.

Figura 24 – Postura das empresas frente às certificações TS 16949, ISO 14001 e ISO 9001

Fonte: Elaborado pelos autores.

5. Conclusões

Os objetivos da pesquisa proposta foram atingidos, pois foi possível a apresentação de uma visão geral sobre o atual cenário das empresas de fundição no estado do Paraná a partir dos resultados coletados. Tomando por base as empresas utilizadoras de areias a verde em seus processos produtivos, devido a sua representatividade, a abordagem do trabalho englobou aspectos estratégicos e organizacionais, e evidenciou sua relevância para o setor de fundição no Estado do Paraná. A pesquisa contribuiu para um melhor conhecimento dessa atividade industrial na região e forneceu subsídios ao estabelecimento de futuras estratégias, com vistas ao desenvolvimento do referido setor, a partir da divulgação dos dados levantados e das considerações assinaladas.

Pode-se afirmar que as indústrias de fundição pesquisadas classificaram-se como sendo de micro, pequeno e médio portes, destacando-se as de pequeno porte como maioria. O segmento de máquinas agrícolas e mecânicas e o segmento automobilístico, tratores e caminhões foram aqueles atendidos pelo maior número de fundidoras. A destinação da produção de fundidos revelou-se acentuada dentro do próprio estado do Paraná, seguido do estado de São Paulo.

Considerando a situação organizacional, observaram-se duas situações antagônicas: a carência das micro-empresas e a boa estruturação das empresas de porte médio, no tocante às certificações implantadas. Sob esse aspecto, as empresas de fundição de pequeno porte situaram-se numa posição intermediária, intencionando ampliar as certificações ISO 9001 já implantadas, adequar-se à norma TS 16949, buscando o mercado automotivo, e demonstrando relativo interesse na implantação da norma ISO 14001.

Como dificuldades enfrentadas pelas empresas, foram apontadas, a falta de pessoal qualificado, a dificuldade na obtenção de recursos financeiros e a defasagem tecnológica, evidenciando esses como pontos principais a serem analisados no sentido de fomentar o desenvolvimento do setor. Ainda existe um baixo nível de qualificação, tanto nas micro e pequenas, quanto nas empresas de porte médio, indicando a necessidade de melhorias nesse ponto.

O diagnóstico das indústrias de fundição no estado do Paraná evidenciou uma alteração das prioridades estratégicas das empresas para os próximos anos, indicando um maior alinhamento das mesmas no sentido de expandir a capacidade produtiva, buscar novos processos de produção, novos produtos/linhas de produção e novos mercados.

Concomitantemente a isso, as empresas demonstraram preocupação com a melhoria da qualidade de seus produtos, redução de custos com mão-de-obra e ampliação da produção, priorizando investimentos em tecnologia nestes itens, indicando uma postura coerente frente ao atual mercado globalizado, no sentido de aumentar a competitividade do setor.

A produção de ferros fundidos abrangeu quase a totalidade dos materiais produzidos, haja vista a presença da utilização do sistema de moldagem em areia a verde em todas as empresas amostradas. O tipo de forno mais utilizado foi o à indução, indicando uma tendência ao uso de fontes geradoras menos poluentes e com melhor rendimento de fusão. Todavia, os processos de moldagem apresentaram-se predominantemente manuais, apontando a necessidade de investimentos em tecnologia nessa área.

Referências

ABIFA – Associação Brasileira de Fundição. Índices de Mercado. Disponível em: <http://www.abifa.com.br>. [Acesso em 30 jul. 2009].

American Foundry Society. “43rt Census of World Casting Production – 2008”. Modern Casting, Illinois, dec 2009, p.17-21.

Armange, L. C. Utilização de areia de fundição residual para uso em argamassa. Dissertação (Mestrado em ciência e engenharia de materiais), Universidade do Estado de Santa Catarina, Joinville, 2005.

Assunção, F. C. R. et. al. Estudo Setorial de Fundição 2004 – 2006. O Setor de Fundição no Brasil: perfil produtivo e tecnológico. Rio de Janeiro, 2007, 180p.

BNDES – Banco Nacional do Desenvolvimento. Porte de empresa. Disponível em: <http://www.bndes.gov.br/SiteBNDES/bndes/bndes_pt/Navegacao_Suplementar/Perfil/porte.html>, [Acesso em 29 dez. 2009].

Campos Filho, M. P. Solidificação e fundição de metais e suas ligas. Rio de Janeiro: Livros Técnicos e Científicos, 1978.

Carmelio, J. S. et al. Guia ABIFA de Fundição: Anuário 2009. Associação Brasileira de Fundição. São Paulo: ABIFA, 2009.

Carnin, R. L. P. Reaproveitamento do resíduo de areia verde de fundição como agregado em misturas asfálticas, 2008. Tese (Doutorado em Química), Universidade Federal do Paraná, Curitiba, 2008.

Chegatti, S. Aplicação de resíduos de fundição em massa asfáltica, cerâmica vermelha e fritas cerâmicas, 2004. Dissertação (Mestrado em Engenharia Ambiental), Universidade Federal de Santa Catarina, Florianópolis, 2004.

Comissâo de Meio Ambiente da Abifa. Manual de Regeneração e Reuso de Areias de Fundição. São Paulo: ABIFA, 1999.

Coutinho Neto, B. Avaliação do reaproveitamento de areia de fundição como agregado em misturas asfálticas densas, 2004. Tese (Doutorado em Engenharia de Transportes), Universidade de São Paulo, São Paulo, 2004.

EIPPCB – European Integrated Pollution Prevention and Control Bureau. Reference Document on Best Available Techniques in the Smitheries and Foundries Industry, 2005. Disponível em: <http://eippcb.jrc.es/reference/_download.cfm?twg=sf&file=sf_bref_0505.pdf>, [Acesso em 10 dez. 2009].

Gil, A. C. Como elaborar projetos de pesquisa. 4.ed., São Paulo: Atlas, 2002.

IPARDES – Instituto Paranaense de Desenvolvimento Econômico e Social. Produção física da indústria de transformação do Paraná, segundo seções e atividades industriais - 1991-2009. Disponível em: <http://www.ipardes.gov.br/pdf/indices/producao_industrial.pdf>. [Acesso em 29 jan. 2010].

Kondic, V. Princípios metalúrgicos de fundição. São Paulo: Polígono, 1973.

Lakatos, E. M.; Marconi, M. A. Técnicas de Pesquisa. 6.ed., São Paulo: Atlas, 2006.

Menezes, E. M. e Silva, E. L. Metodologia da Pesquisa e Elaboração de Dissertação. 4.ed., rev. Atual, Florianópolis: laboratório de ensino a distância da UFSC, 2005.

Menezes, H. R. G. et al. Diagnóstico da indústria da fundição no Estado de Minas Gerais. Belo Horizonte: IEL-MG / SIFUMG, 2003. 61p.

Okida, J. R. Estudo para minimização e reaproveitamento de resíduos sólidos de fundição, 2006. 137p. Dissertação (Mestrado em Engenharia de Produção), Universidade Tecnológica Federal do Paraná, Ponta Grossa, 2006.

Oliveira, T. M. N. Eco-estratégia empresarial no setor metal-mecânico da escola técnica Tupy, 1998. Tese (Doutorado em Engenharia da Produção), Universidade Federal de Santa Catarina, Florianópolis, 1998.

Peixoto, F. Regeneração térmica de areia ligada quimicamente, 2003. Dissertação (Mestrado em Engenharia de Materiais e Processos), Universidade do Estado de Santa Catarina, Joinvile, 2003.

Scheunemann, R. Regeneração de areia de fundição através de tratamento químico via processo fenton, 2005. Dissertação (Mestrado em Engenharia Química) – Universidade Federal de Santa Catarina, Florianópolis, 2005.

SEBRAE – Serviço Brasileiro de Apoio às Micro e Pequenas Empresas. Critérios de classificação de empresas. Disponível em: <http://www.sebrae-sc.com.br/leis/default.asp?vcdtexto=4154&%5E%5E>, [Acesso em 29 dez. 2009].

SENAI - Serviço Nacional de Aprendizagem Industrial. Areias de fundição aglomeradas com argila. v. 1, Belo Horizonte: SENAI, 1987.

Siegel, M. Curso de Fundição, Associação Brasileira de Metais – ABM, 4ª ed.,1972.

Siegel, M. “Processos de Fundição: generalidades, considerações gerais sobre a escolha do processo, importância relativa dos diversos processos”. Fundição, 10ª ed., Associação Brasileira de Metais – ABM, 1978.